Los soportes de chapa metálica a medida son componentes especializados diseñados para satisfacer sus necesidades específicas. Estos soportes proporcionan soporte estructural esencial, fijan diversos componentes o mejoran la funcionalidad de los sistemas. Ya sea que necesite un soporte metálico a medida para maquinaria industrial o un soporte de chapa metálica para un producto de consumo, estas soluciones ofrecen precisión y adaptabilidad inigualables. Sus diseños a medida garantizan una integración perfecta en sus aplicaciones, ofreciendo durabilidad y fiabilidad en diversos sectores.

Conclusiones clave

Los soportes de chapa metálica a medida se fabrican para satisfacer necesidades específicas. Funcionan bien y son fiables en diversas industrias.

Estos soportes son resistentes y duraderos. Materiales como el acero inoxidable y el aluminio resisten condiciones difíciles.

Vienen en diversas formas y tamaños para adaptarse fácilmente a los sistemas. Esto ayuda a ahorrar materiales y agiliza la producción.

Elegir el material y el diseño adecuados es importante. Esto ayuda a que los soportes soporten el peso y funcionen en diferentes entornos.

El uso de materiales reciclables y el ahorro de energía hacen que la producción sea ecológica, lo que contribuye a proteger el medio ambiente.

Características únicas de los soportes de chapa personalizados

Diseños personalizados para aplicaciones específicas

Los soportes de chapa metálica personalizados están diseñados para satisfacer los requisitos específicos de cada aplicación. Este nivel de personalización garantiza que los soportes se alineen perfectamente con el propósito previsto, ya sea para fijar componentes electrónicos o proporcionar soporte estructural en maquinaria industrial. Por ejemplo, en la industria electrónica, estos soportes desempeñan un papel fundamental para mantener la alineación y la fiabilidad de los componentes en sistemas de electrónica de consumo y telecomunicaciones.

En el sector militar y de defensa, el proceso de diseño implica técnicas de fabricación avanzadas y materiales que cumplen con estrictas especificaciones militares. Estos soportes están diseñados para ofrecer el máximo rendimiento y fiabilidad en entornos exigentes, como la industria aeroespacial y los sistemas de armas. Materiales como el acero laminado en frío y el aluminio se utilizan habitualmente para cumplir con las normas MIL-SPEC, lo que garantiza durabilidad y resistencia en condiciones extremas.

¿Sabías que...? Los diseños a medida no solo mejoran la funcionalidad, sino que también optimizan la eficiencia general de los sistemas. En aplicaciones aeroespaciales, se ha demostrado que los soportes personalizados reducen el tiempo de instalación en un 40 % y mejoran la resistencia de sujeción en un 15 %.

Durabilidad y resistencia

La durabilidad es un sello distintivo de los soportes de chapa metálica personalizados. Estos componentes están diseñados para soportar entornos hostiles, cargas pesadas y un uso prolongado sin comprometer su rendimiento. La elección del material es fundamental para garantizar la durabilidad. Por ejemplo, el acero inoxidable ofrece una excelente resistencia a la corrosión, mientras que el aluminio ofrece una alternativa ligera y resistente.

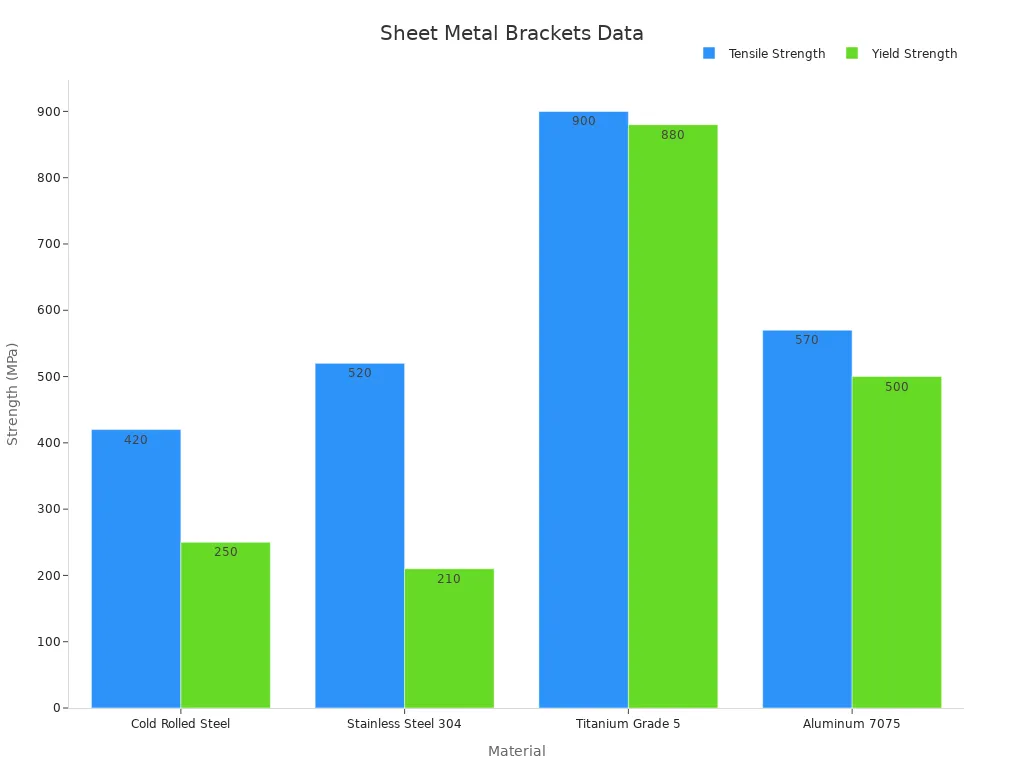

La resistencia de estos soportes suele cuantificarse mediante parámetros como el límite elástico, la resistencia máxima a la tracción (UTS) y la elongación. Un estudio de las etapas de la muestra revela lo siguiente:

Estas figuras resaltan cómo diferentes procesos pueden afectar las propiedades mecánicas de los soportes, enfatizando la importancia de seleccionar los métodos de fabricación correctos para mantener la resistencia y la durabilidad.

Versatilidad en formas y tamaños

Una de las características más destacadas de los soportes de chapa metálica personalizados es su versatilidad. Estos soportes se pueden fabricar en una amplia gama de formas y tamaños para adaptarse a diversas aplicaciones. Ya sea que necesite un soporte compacto para un dispositivo electrónico o un soporte grande y robusto para equipos de construcción, las posibilidades son prácticamente infinitas.

Los soportes de chapa personalizados se utilizan ampliamente en industrias como la automotriz, la aeroespacial, la construcción y la electrónica.

Sus diseños atienden funciones técnicas específicas, lo que los hace indispensables en diferentes sectores.

La adaptabilidad de la maquinaria de chapa metálica ha impulsado aún más la demanda de componentes personalizados, lo que demuestra la versatilidad de estos soportes.

Esta flexibilidad permite a los fabricantes crear soportes y placas de montaje que cumplen con especificaciones precisas, garantizando una integración perfecta en los sistemas existentes. La posibilidad de personalizar formas y tamaños también reduce el desperdicio de material y mejora la eficiencia general de los procesos de producción.

Consejo profesional: al seleccionar los tipos de soportes de metal para su proyecto, considere factores como los requisitos de carga, las condiciones ambientales y la compatibilidad con otros componentes para maximizar su efectividad.

Compatibilidad con diferentes sistemas

Los soportes de chapa metálica personalizados destacan por su capacidad de integrarse a la perfección con una amplia gama de sistemas mecánicos. Su adaptabilidad garantiza que satisfagan las necesidades específicas de diversas industrias, desde la aeroespacial hasta la construcción. Al elegir un soporte personalizado, obtiene una solución que se adapta perfectamente a los requisitos de su sistema, mejorando tanto el rendimiento como la fiabilidad.

Versatilidad de materiales para la integración de sistemas

La elección del material es fundamental para garantizar la compatibilidad con diferentes sistemas. Cada material ofrece propiedades distintivas que lo hacen adecuado para aplicaciones específicas. A continuación, se presenta un desglose de los materiales comunes y sus características clave:

Al seleccionar el material adecuado, se garantiza que el soporte no solo se ajuste, sino que también mejore la funcionalidad general del sistema. Por ejemplo, los soportes de aluminio son ideales para aplicaciones aeroespaciales gracias a su ligereza, mientras que los de acero inoxidable son ideales en entornos corrosivos como los de las industrias marina o química.

Métricas de rendimiento para compatibilidad

Al evaluar la compatibilidad, las métricas de rendimiento proporcionan información valiosa. La capacidad de carga es un factor crucial. Puede evaluarla mediante pruebas de equilibrio de peso y resistencia a la tracción, lo que garantiza que el soporte pueda soportar las cargas requeridas sin fallas. Además, la selección de materiales adaptados a su aplicación mejora el rendimiento del sistema.

Capacidad de carga: garantiza que el soporte pueda soportar el peso previsto sin deformarse.

Resistencia a la tracción: Mide la capacidad del soporte para resistir la rotura bajo tensión.

Adaptabilidad ambiental: determina el rendimiento del soporte en condiciones específicas, como alta humedad o temperaturas extremas.

Estas métricas le ayudan a identificar el soporte más adecuado para su sistema, garantizando confiabilidad y eficiencia a largo plazo.

Integración perfecta entre industrias

Los soportes de chapa personalizados demuestran una compatibilidad excepcional en diversas industrias. Su capacidad de adaptarse a diferentes formas, tamaños y materiales los hace indispensables en:

Aeroespacial: Los soportes livianos reducen el peso general y mantienen la integridad estructural.

Automotriz: Los soportes duraderos soportan vibraciones y cargas pesadas en los vehículos.

Construcción: Los soportes robustos proporcionan un soporte esencial para proyectos de infraestructura.

Electrónica: Los soportes de precisión aseguran componentes delicados en los dispositivos.

Consejo profesional: Tenga siempre en cuenta el entorno operativo y los requisitos del sistema al seleccionar un soporte de chapa metálica personalizado. Esto garantiza un rendimiento óptimo y una larga vida útil.

Al priorizar la compatibilidad, puede lograr una integración perfecta de soportes personalizados en sus sistemas, mejorando tanto la funcionalidad como la eficiencia.

Materiales utilizados en soportes de chapa metálica

Materiales comunes

Al seleccionar materiales para la fabricación de soportes, encontrará una amplia gama de opciones, cada una con propiedades únicas adaptadas a aplicaciones específicas. Los materiales más comunes incluyen aluminio, acero inoxidable y acero al carbono. El aluminio destaca por su ligereza y resistencia a la corrosión, lo que lo hace ideal para las industrias aeroespacial y automotriz. El acero inoxidable ofrece una durabilidad excepcional y resistencia a entornos hostiles, lo que lo convierte en la opción preferida para aplicaciones marinas y químicas. El acero al carbono ofrece alta resistencia y rentabilidad, lo que lo hace adecuado para usos industriales de alta resistencia.

Otros materiales, como el latón y el titanio, satisfacen necesidades específicas. El latón combina atractivo estético con un rendimiento duradero, mientras que el titanio destaca en entornos de alta temperatura y alta tensión. Estos materiales garantizan que sus brackets metálicos satisfagan las demandas de diversas industrias y aplicaciones.

Factores que influyen en la selección de materiales

La elección de los materiales adecuados para la fabricación de soportes implica evaluar varios factores. Los requisitos de rendimiento, como la capacidad de carga y la resistencia a la corrosión, son fundamentales. Por ejemplo, el acero inoxidable es ideal para entornos con alta humedad o exposición a productos químicos, mientras que el aluminio es más adecuado para aplicaciones ligeras.

Los procesos de fabricación también influyen en la selección de materiales. Los materiales aptos para el corte por láser, como el acero aleado, las aleaciones de aluminio y el titanio, ofrecen ventajas como una entrega rápida y una calidad constante. El corte por láser minimiza las zonas afectadas por el calor y mantiene la resistencia a la corrosión, garantizando así el funcionamiento fiable de sus soportes de chapa metálica.

Las consideraciones de costo influyen aún más en su decisión. Si bien el aluminio ofrece precios asequibles para diseños ligeros, el titanio puede ser necesario para aplicaciones que requieren mayor resistencia y durabilidad. Al equilibrar estos factores, se garantiza que sus soportes satisfagan tanto sus necesidades funcionales como las presupuestarias.

Consideraciones ambientales en la elección de materiales

Los factores ambientales influyen significativamente en la elección de materiales para la fabricación de soportes. Los entornos corrosivos exigen materiales como el acero inoxidable o el latón, que resisten la degradación con el tiempo. Para aplicaciones en exteriores, el aluminio ofrece una excelente resistencia a la oxidación, lo que garantiza una larga durabilidad.

La sostenibilidad es otro factor crucial. Los materiales reciclables, como el aluminio y el acero, reducen el impacto ambiental y se ajustan a prácticas de fabricación ecológicas. Al priorizar las opciones sostenibles, contribuye a reducir los residuos y a promover métodos de producción más ecológicos.

Las temperaturas extremas también influyen en la selección del material. El titanio y el acero inoxidable ofrecen un buen rendimiento a altas temperaturas, mientras que el aluminio mantiene su integridad en condiciones más frías. La selección de materiales que se adapten a las condiciones ambientales garantiza la fiabilidad de sus soportes de chapa metálica en cualquier entorno.

Procesos de fabricación de chapa metálica

Técnicas de corte

El corte es el primer paso en la fabricación de chapa metálica, donde las materias primas se moldean a dimensiones precisas. Puede elegir entre varios métodos de corte según las necesidades de su proyecto. El corte por láser y el corte por plasma se encuentran entre las técnicas más eficientes. Estos métodos ofrecen una velocidad y precisión excepcionales, lo que los hace ideales tanto para la creación de prototipos como para la producción a gran escala.

El corte por láser utiliza un haz de luz enfocado para cortar materiales con una precisión excepcional. Esta técnica minimiza el desperdicio y garantiza bordes limpios, lo que reduce la necesidad de acabados adicionales. El corte por plasma, por otro lado, emplea gas ionizado para cortar materiales más gruesos como el acero y el aluminio. Ambos métodos son adaptables y producen piezas de alta calidad para industrias como la aeroespacial y la automotriz.

Consejo: Al seleccionar una técnica de corte, tenga en cuenta el tipo de material, el grosor y el nivel de precisión deseado para lograr los mejores resultados.

Métodos de formación

El conformado transforma la chapa metálica plana en formas tridimensionales. Este proceso implica doblar, laminar o estampar el material para cumplir con los requisitos de diseño específicos. Puede confiar en los métodos de conformado para crear geometrías complejas sin comprometer la integridad del material.

El plegado es una de las técnicas de conformado más comunes. Utiliza prensas plegadoras para plegar el metal en ángulos precisos. El laminado, otro método popular, moldea el material en formas cilíndricas o curvas. El estampado, a menudo utilizado en la producción en masa, prensa el metal en moldes para crear diseños intrincados. Estos métodos garantizan versatilidad, permitiendo producir componentes para diversas aplicaciones de fabricación de chapa metálica, desde piezas de automoción hasta soportes de construcción.

Procesos de unión y acabado

Los procesos de unión y acabado completan el ciclo de fabricación mediante el ensamblaje y refinamiento de los componentes. La soldadura, el remachado y la unión adhesiva son métodos de unión comunes. La soldadura crea uniones fuertes y permanentes, mientras que el remachado ofrece una solución mecánica para piezas que pueden requerir desmontaje. La unión adhesiva proporciona un acabado limpio y uniforme para aplicaciones ligeras.

Los procesos de acabado mejoran la apariencia y la durabilidad de los productos de chapa metálica. Técnicas como el recubrimiento en polvo, el anodizado y el pulido protegen la superficie de la corrosión y el desgaste. Por ejemplo, el anodizado de los soportes de aluminio mejora su resistencia a las influencias ambientales, garantizando un rendimiento duradero. Estos procesos no solo mejoran la funcionalidad, sino que también añaden valor estético al producto final.

Consejo profesional: Elija siempre técnicas de acabado que se adapten al entorno operativo y al uso previsto de su producto.

Aplicaciones de los soportes de chapa metálica

Los soportes de chapa metálica a medida desempeñan un papel fundamental en diversas industrias, ofreciendo soluciones a medida para el montaje, la fijación y el soporte de componentes. Su versatilidad y fiabilidad los hacen indispensables en diversas aplicaciones.

Industria automotriz

En el sector automotriz, los soportes de chapa a medida son esenciales para garantizar la integridad estructural y la funcionalidad de los vehículos. Estos soportes y placas de montaje se utilizan en aplicaciones que abarcan desde la fijación de paneles de carrocería hasta el soporte de componentes críticos en vehículos eléctricos e híbridos.

Ingeniería de precisión: Los fabricantes de automóviles exigen soportes con alta precisión dimensional para cumplir con los estrictos requisitos de los diseños de vehículos modernos.

Materiales livianos: Los soportes de aluminio reducen el peso total del vehículo, lo que mejora la eficiencia del combustible y el rendimiento.

Resistencia a la corrosión: Los soportes de acero inoxidable resisten la exposición a la humedad y las sales de la carretera, lo que garantiza su durabilidad en el tiempo.

El creciente interés en los vehículos eléctricos ha incrementado aún más la demanda de soportes personalizados. Estos componentes sujetan las carcasas de las baterías, los sistemas de cableado y otros elementos críticos, mejorando la seguridad y la fiabilidad.

Nota: La industria automotriz depende en gran medida de soportes diseñados con precisión para satisfacer las necesidades cambiantes de los modelos eléctricos e híbridos, garantizando un rendimiento y una seguridad óptimos.

Aeroespacial y Defensa

Los soportes de chapa metálica personalizados son indispensables en aplicaciones aeroespaciales y de defensa. Su capacidad para soportar condiciones extremas, como altas temperaturas y vibraciones, los hace ideales para sistemas críticos.

Estos soportes se utilizan en estructuras de aeronaves, sistemas satelitales y equipos de defensa. Su ligereza reduce el peso total del sistema, mientras que su alta resistencia garantiza la fiabilidad en entornos exigentes.

Producción Especializada: Los soportes aeroespaciales se fabrican utilizando técnicas avanzadas para lograr una alta precisión y personalización.

Condiciones extremas: Estos soportes funcionan de manera confiable en condiciones difíciles, lo que garantiza la seguridad y la funcionalidad de los sistemas críticos.

Consejo: Los ingenieros utilizan un factor de seguridad (FS) para garantizar que los soportes soporten la carga de forma segura. En aplicaciones aeroespaciales, los valores de FS suelen oscilar entre 2,5 y 3 para minimizar el riesgo de fallo.

Electrónica y tecnología

En la industria electrónica, los soportes de chapa metálica a medida proporcionan un soporte esencial para componentes y carcasas delicados. Su precisión y adaptabilidad los hacen ideales para aplicaciones en electrónica de consumo, telecomunicaciones y dispositivos médicos.

Diseños compactos: Los soportes están diseñados para adaptarse a espacios reducidos, lo que garantiza una integración perfecta en los dispositivos electrónicos.

Cajas de chapa metálica: estos soportes aseguran las cajas y protegen los componentes sensibles de los factores ambientales.

Alta precisión: Los dispositivos médicos requieren soportes con una precisión excepcional para garantizar la seguridad y confiabilidad del paciente.

Los soportes personalizados también desempeñan un papel fundamental en el montaje de placas de circuitos, la fijación de sistemas de cableado y el soporte de pantallas. Su versatilidad permite a los fabricantes crear diseños que cumplen requisitos técnicos específicos, mejorando así la funcionalidad de los sistemas electrónicos.

¿Sabías que...? La industria de dispositivos médicos depende de soportes personalizados para garantizar alta precisión y fiabilidad, lo que contribuye a la seguridad del paciente y al crecimiento de este sector.

Construcción e Infraestructura

Los soportes de chapa metálica a medida desempeñan un papel fundamental en los proyectos de construcción, ofreciendo soluciones a medida para el montaje, la fijación y el soporte de componentes estructurales. Su adaptabilidad garantiza que satisfagan las necesidades específicas de las infraestructuras modernas, desde edificios residenciales hasta grandes instalaciones industriales.

Rendimiento estructural mejorado

Puede confiar en los soportes personalizados para mejorar la integridad estructural de sus sistemas de construcción. Estos soportes proporcionan un soporte robusto para vigas, paneles y accesorios, garantizando la estabilidad bajo cargas variables. Por ejemplo, los soportes de acero inoxidable resisten la corrosión, lo que los hace ideales para aplicaciones exteriores expuestas a la humedad y los contaminantes. Los soportes de aluminio, por otro lado, ofrecen soluciones ligeras que reducen el peso estructural total sin comprometer la resistencia.

Estudios de caso en aplicaciones de construcción

Las ventajas de los soportes de chapa metálica personalizados en la construcción se validan mediante casos prácticos. Estos ejemplos destacan su versatilidad y rendimiento en diversos proyectos:

Estos ejemplos demuestran cómo los soportes personalizados mejoran tanto la funcionalidad como la estética en los proyectos de construcción. Ya sea que necesite soportes para sistemas de iluminación o soportes estructurales, sus diseños a medida garantizan una integración perfecta en su infraestructura.

Versatilidad en todas las aplicaciones

Los soportes de chapa metálica personalizados satisfacen una amplia gama de necesidades de construcción. Pueden utilizarse para montar sistemas de climatización, asegurar conductos eléctricos o reforzar elementos arquitectónicos. Su ingeniería de precisión garantiza la compatibilidad con los sistemas existentes, reduciendo el tiempo y los costes de instalación.

Consejo: Al seleccionar soportes para la construcción, priorice los materiales que se alineen con las condiciones ambientales y los requisitos de carga para maximizar la durabilidad y la eficiencia.

Sistemas de energía renovable

Los sistemas de energía renovable exigen componentes que combinen durabilidad, precisión y adaptabilidad ambiental. Los soportes de chapa metálica a medida cumplen estos requisitos y ofrecen soluciones fiables para el montaje de paneles solares, aerogeneradores y otros equipos de energía renovable.

Optimizado para energía solar

Las instalaciones de paneles solares se benefician significativamente de los soportes personalizados. Estos soportes proporcionan un montaje seguro en tejados, sistemas de seguimiento solar o en el suelo. Los soportes de aluminio son especialmente eficaces gracias a su ligereza y resistencia a la corrosión, lo que garantiza un rendimiento duradero en exteriores.

Aplicaciones de turbinas eólicas

Las turbinas eólicas requieren soportes que resistan condiciones extremas, como vientos fuertes y fluctuaciones de temperatura. Los soportes de acero inoxidable son ideales para estas aplicaciones, ofreciendo la resistencia y durabilidad necesarias para soportar los componentes de la turbina. Sus propiedades anticorrosivas garantizan la fiabilidad en instalaciones costeras o marinas.

Sostenibilidad y diseño ecológico

Los soportes de chapa metálica personalizados se ajustan a los principios de sostenibilidad. Muchos fabricantes utilizan materiales reciclables como el aluminio y el acero, lo que reduce el impacto ambiental. Además, estos soportes contribuyen a la eficiencia de los sistemas de energía renovable al garantizar una alineación y estabilidad óptimas, lo que mejora el rendimiento energético.

¿Sabías que...? Unos soportes bien diseñados pueden aumentar la eficiencia de los paneles solares al mantener su alineación con el sol, lo que incrementa la producción de energía hasta en un 15 %.

Versatilidad en aplicaciones de energía renovable

Se pueden utilizar soportes personalizados en diversos sistemas de energía renovable, como plantas geotérmicas e hidroeléctricas. Su adaptabilidad garantiza que cumplan con los requisitos específicos de cada aplicación, desde la fijación de sistemas de tuberías hasta el soporte de estructuras.

Consejo profesional: al diseñar soportes para sistemas de energía renovable, tenga en cuenta factores como la carga del viento, las temperaturas extremas y la resistencia a la corrosión para garantizar la confiabilidad a largo plazo.

Principios de diseño para soportes de chapa metálica personalizados

Consideraciones sobre la capacidad de carga

Comprender los requisitos de carga es esencial para diseñar soportes de chapa metálica personalizados eficaces. Debe asegurarse de que el soporte pueda soportar el peso previsto sin deformarse ni fallar. Factores como el espesor del material, la forma y propiedades como el límite elástico y la resistencia a la tracción influyen directamente en el rendimiento del soporte. Por ejemplo, los materiales más gruesos aumentan la capacidad de carga, mientras que las formas triangulares o curvas distribuyen la tensión de forma más eficiente.

Al diseñar para aplicaciones específicas, se debe calcular la sección transversal necesaria para soportar la carga. Por ejemplo, si un soporte necesita soportar una carga de 200 kg y la resistencia a la tracción del material es de 250 MPa, la sección transversal debe ser de al menos 0,08 m², considerando un margen de seguridad. Esto garantiza un rendimiento fiable del soporte bajo tensión.

Consejo: colabore con los equipos de fabricación en las primeras etapas del proceso de diseño para identificar posibles problemas y optimizar el rendimiento de carga.

Precisión dimensional y tolerancias

La precisión es fundamental en los soportes de chapa metálica personalizados. La precisión dimensional garantiza que el soporte se integre perfectamente en su sistema, mientras que las tolerancias ajustadas minimizan los errores durante el ensamblaje. Simplificar los diseños eliminando características innecesarias y estandarizando componentes, como el tamaño de los orificios y los radios de curvatura, mejora la viabilidad de fabricación.

También debe considerar el calibre del material, que afecta los procesos de doblado y conformado. Por ejemplo, el aluminio y el acero inoxidable son excelentes opciones para aplicaciones que requieren alta precisión. Al centrarse en estos aspectos, puede reducir los costos de producción y mejorar la calidad general del soporte.

Consejo profesional: utilice los principios de Diseño para Fabricación (DFM) para simplificar los diseños y garantizar resultados consistentes durante la fabricación.

Facilidad de instalación y mantenimiento

Los soportes de chapa metálica personalizados deben ser fáciles de instalar y mantener. Los diseños que priorizan la accesibilidad y la simplicidad reducen el tiempo de instalación y los costos de mano de obra. Por ejemplo, los soportes con orificios pretaladrados o puntos de montaje estandarizados agilizan el proceso de ensamblaje.

El mantenimiento se simplifica al elegir materiales resistentes a la corrosión, como el acero inoxidable o el aluminio. Estos materiales garantizan la funcionalidad del soporte a lo largo del tiempo, incluso en entornos hostiles. Al priorizar la facilidad de uso, se mejora la fiabilidad y el rendimiento a largo plazo del soporte.

Nota: La estandarización de funciones no solo simplifica la instalación sino que también mejora la compatibilidad con los sistemas existentes.

Integración estética y funcional

Los soportes de chapa metálica personalizados combinan a la perfección estética y funcionalidad. Al diseñarlos, es fundamental considerar tanto la armonía visual como la utilidad práctica para garantizar que cumplan con los requisitos de su proyecto.

Mejorar el atractivo visual

Un soporte bien diseñado puede realzar la apariencia general de su producto o sistema. Los fabricantes suelen utilizar técnicas de acabado como recubrimiento en polvo, anodizado o pulido para lograr una apariencia elegante y profesional. Estos acabados no solo mejoran la apariencia del soporte, sino que también lo protegen del desgaste y la corrosión.

Por ejemplo:

Recubrimiento en polvo: agrega un acabado suave y duradero disponible en varios colores.

Anodizado: crea un brillo metálico al tiempo que mejora la resistencia a la corrosión.

Pulido: Proporciona una superficie reflectante para una estética superior.

Consejo: Elija acabados que se alineen con la identidad visual de su marca para crear un diseño cohesivo.

Equilibrio entre forma y función

Si bien la estética es importante, la funcionalidad sigue siendo la prioridad. Debe priorizar diseños que se integren a la perfección en su sistema sin comprometer el rendimiento. Características como orificios pretaladrados, ranuras de montaje o bordes curvos mejoran la usabilidad a la vez que mantienen una apariencia impecable.

Aplicaciones industriales

La integración estética y funcional es crucial en industrias como la electrónica de consumo, la automoción y la arquitectura. En electrónica, los soportes deben adaptarse a espacios reducidos y complementar el diseño del dispositivo. Los soportes para automóviles suelen presentar acabados que combinan con el interior o el exterior del vehículo. Los soportes arquitectónicos combinan el soporte estructural con elementos decorativos, realzando el diseño general de los edificios.

¿Sabías que...? Los acabados estéticos pueden aumentar la satisfacción del cliente hasta en un 30%, especialmente en productos de consumo directo.

Al centrarse tanto en la forma como en la función, puede crear soportes de chapa metálica personalizados que no solo funcionan de manera eficiente, sino que también mejoran el atractivo visual de sus proyectos.

Factores de costo en soportes de chapa personalizados

Costos de materiales

La elección del material influye significativamente en el coste de un soporte metálico. Los materiales de alta resistencia, como el titanio o el aluminio de grado aeroespacial, suelen tener precios más altos debido a sus propiedades superiores. Por ejemplo, el acero inoxidable ofrece una excelente resistencia a la corrosión, lo que lo hace ideal para aplicaciones en las industrias automotriz y de la construcción. Sin embargo, su coste es mayor en comparación con el acero al carbono, que es más asequible, pero menos resistente a los factores ambientales.

Al seleccionar materiales, debe encontrar un equilibrio entre los requisitos de rendimiento y las limitaciones presupuestarias. Los materiales ligeros como el aluminio son ideales para aplicaciones aeroespaciales, donde la reducción de peso es crucial. Por otro lado, los soportes de alta resistencia para uso industrial pueden requerir acero al carbono por su resistencia y rentabilidad.

Complejidad del diseño

La complejidad del diseño de un soporte metálico influye directamente en su coste de producción. Los diseños intrincados suelen requerir herramientas avanzadas, mecanizado de precisión y plazos de producción más largos. Por ejemplo, los soportes con múltiples curvas, cortes personalizados o tolerancias ajustadas requieren equipo especializado y mano de obra cualificada, lo que incrementa los gastos generales.

Los diseños más sencillos, como los soportes planos con orificios estándar, son más rentables y rápidos de producir. Sin embargo, si su aplicación requiere formas o características únicas, la complejidad añadida suele ser inevitable. En estos casos, colaborar con los fabricantes desde el principio de la fase de diseño puede ayudar a optimizar el proceso y minimizar costes innecesarios.

Factores clave que influyen en los costos de complejidad del diseño:

Herramientas avanzadas para formas intrincadas.

Tiempo de mecanizado adicional para tolerancias estrechas.

Costos laborales más elevados para fabricación personalizada.

Consejo: Simplifique su diseño siempre que sea posible para reducir costos sin comprometer la funcionalidad.

Volumen de producción

El volumen de producción es crucial para determinar el costo unitario de los brackets metálicos. Un mayor volumen de producción suele resultar en menores costos por pieza debido a las economías de escala. Por ejemplo, producir 1000 brackets en un solo lote es más rentable que fabricar 100 brackets en varios lotes más pequeños.

Si prevé una producción a gran escala, invertir en procesos de fabricación eficientes, como el estampado automatizado o el corte por láser, puede reducir aún más los costes. Para lotes más pequeños, considere diseños modulares que utilicen componentes estándar para minimizar el tiempo de preparación y el desperdicio de material.

Consejo profesional: planifique cuidadosamente su volumen de producción para aprovechar al máximo los ahorros de costos que brinda la fabricación en masa.

Requisitos adicionales de acabado o revestimiento

Los procesos de acabado y recubrimiento son fundamentales para mejorar el rendimiento y la apariencia de los soportes de chapa metálica personalizados. Estos tratamientos protegen los soportes de las agresiones ambientales, mejoran su durabilidad y añaden valor estético. Seleccionar el acabado o recubrimiento adecuado garantiza que sus soportes cumplan con los requisitos funcionales y estéticos.

Técnicas comunes de acabado

Puede elegir entre varias técnicas de acabado según las necesidades de su aplicación. Cada método ofrece ventajas únicas:

Recubrimiento en polvo: Proporciona un acabado duradero y uniforme, resistente a rayones y corrosión. Disponible en varios colores, es ideal para aplicaciones que requieren un acabado estético.

Anodizado: Mejora la resistencia a la corrosión de los soportes de aluminio, a la vez que les aporta un acabado metálico elegante. Este método también mejora la resistencia al desgaste.

Pulido: Crea una superficie lisa y reflectante, a menudo utilizada con fines decorativos o para reducir la fricción.

Galvanizado: Agrega una capa protectora de zinc a los soportes de acero, evitando la oxidación en ambientes exteriores o húmedos.

Consejo: Adapte la técnica de acabado al entorno operativo. Por ejemplo, utilice anodizado para soportes de aluminio en aplicaciones marinas para prevenir la corrosión.

Factores a considerar

Al seleccionar un proceso de acabado o recubrimiento, tenga en cuenta estos factores:

Beneficios de un acabado adecuado

Un acabado adecuado prolonga la vida útil de sus soportes y mejora su funcionalidad. Los recubrimientos, como el polvo o el zincado, protegen contra la oxidación y el desgaste, reduciendo los costos de mantenimiento. Los acabados estéticos mejoran el atractivo visual de sus productos, haciéndolos más atractivos para los usuarios finales.

¿Sabías que...? Los brackets con un recubrimiento adecuado pueden durar hasta 10 años más en entornos hostiles que los que no reciben el tratamiento.

Al priorizar el proceso de acabado o recubrimiento correcto, garantiza que sus soportes de chapa metálica personalizados funcionen de manera confiable y mantengan su apariencia a lo largo del tiempo.

Innovaciones en el diseño de soportes de chapa metálica

Uso de materiales avanzados

Los avances en la ciencia de los materiales han revolucionado el diseño de soportes metálicos. Ahora puede aprovechar materiales como el titanio, el aluminio de grado aeroespacial y las aleaciones de alta resistencia para lograr un rendimiento superior. El titanio ofrece una relación resistencia-peso inigualable, lo que lo hace ideal para aplicaciones aeroespaciales. El aluminio proporciona resistencia a la corrosión y propiedades ligeras, lo que garantiza la durabilidad en sistemas automotrices y de energía renovable. Las aleaciones de alta resistencia mejoran la capacidad de carga, lo que las hace indispensables en la construcción y la industria.

Los procesos de mecanizado modernos, como el fresado y el torneado, garantizan la precisión al trabajar con estos materiales avanzados. Las técnicas de corte por láser y chorro de agua ofrecen bordes limpios y minimizan los residuos, especialmente en componentes aeronáuticos. Los métodos de doblado y conformado mejoran aún más la integridad estructural, lo que permite crear soportes que cumplen con los rigurosos estándares de la industria.

Consejo: Al seleccionar materiales para sus soportes metálicos, priorice aquellos que se alineen con los requisitos ambientales y de rendimiento de su aplicación.

Integración de funciones inteligentes

La integración de funciones inteligentes en los soportes de chapa metálica ha abierto nuevas posibilidades de funcionalidad. Ahora es posible incorporar sensores, etiquetas RFID o componentes compatibles con IoT para monitorizar el rendimiento y las condiciones ambientales. Por ejemplo, los soportes utilizados en sistemas de energía renovable pueden incluir sensores para monitorizar la alineación y optimizar el consumo energético.

Los soportes inteligentes también mejoran la seguridad y la eficiencia en aplicaciones industriales. Al integrar sensores de temperatura o vibración, puede detectar posibles fallos antes de que ocurran. Este enfoque proactivo reduce el tiempo de inactividad y los costes de mantenimiento. Además, los soportes con IoT permiten la recopilación de datos en tiempo real, lo que le permite tomar decisiones informadas sobre el rendimiento del sistema.

¿Sabías que...? Los soportes inteligentes equipados con sensores pueden aumentar la eficiencia operativa hasta en un 25%, especialmente en entornos de fabricación automatizada.

Automatización en procesos de fabricación

La automatización ha transformado la producción de soportes de chapa metálica a medida, garantizando precisión y eficiencia. Las máquinas CNC desempeñan un papel fundamental en la fabricación de formas complejas con un mínimo error humano. Estas máquinas mejoran la precisión y reducen el desperdicio de material, lo que las hace ideales para la producción a gran escala.

Los principios de Diseño para la Fabricabilidad (DFM) optimizan el proceso de producción. Al optimizar los diseños de soportes para la fabricación automatizada, puede reducir costos y mejorar la consistencia. Técnicas avanzadas como el corte por láser y el punzonado CNC mejoran aún más la eficiencia, permitiéndole crear diseños complejos sin comprometer la calidad.

La automatización no solo acelera la producción, sino que también garantiza la escalabilidad. Ya sea que necesite un solo prototipo o miles de soportes, los procesos automatizados se adaptan a sus necesidades y ofrecen resultados consistentes en todo momento.

Consejo profesional: colabore con fabricantes que se especialicen en fabricación automatizada para maximizar la eficiencia y reducir los plazos de entrega.

Diseños sostenibles y ecológicos

La sostenibilidad se ha convertido en un pilar fundamental de la fabricación moderna, y los soportes de chapa metálica personalizados no son la excepción. Al adoptar diseños ecológicos, se puede reducir el impacto ambiental a la vez que se mantiene un alto rendimiento y durabilidad. Estos diseños no solo se alinean con los objetivos globales de sostenibilidad, sino que también ofrecen ahorros de costos a largo plazo y un mayor valor del producto.

Uso de materiales reciclables

Muchos fabricantes priorizan ahora los materiales reciclables como el aluminio y el acero. Estos materiales pueden reutilizarse varias veces sin perder su integridad estructural. Al elegir opciones reciclables, contribuye a reducir los residuos y a conservar los recursos naturales. Por ejemplo:

Consejo: Opte por soportes fabricados con materiales reciclables para apoyar iniciativas ecológicas y reducir su huella de carbono.

Fabricación energéticamente eficiente

Los diseños ecológicos suelen incorporar procesos de fabricación energéticamente eficientes. Técnicas como el corte por láser y el mecanizado CNC minimizan el desperdicio de material y reducen el consumo de energía. Estos métodos garantizan la precisión y reducen el impacto ambiental de la producción.

Recubrimientos y Acabados de Bajo Impacto Ambiental

Los brackets sostenibles utilizan recubrimientos y acabados libres de químicos dañinos. El recubrimiento en polvo, por ejemplo, es una opción popular debido a sus bajas emisiones y mínimos residuos. Este enfoque garantiza que sus brackets se mantengan duraderos y visualmente atractivos sin comprometer la seguridad ambiental.

Beneficios de los diseños sostenibles

Al elegir soportes ecológicos, obtiene más que solo beneficios ambientales. Estos diseños suelen resultar en componentes más ligeros, resistentes y eficientes. También mejoran la reputación de su marca al demostrar su compromiso con la sostenibilidad.

¿Sabías que...? El uso de materiales y procesos sostenibles puede reducir las emisiones de fabricación hasta en un 30%, lo que tiene un impacto significativo en los esfuerzos globales de reducción de carbono.

Los soportes de chapa personalizados son componentes esenciales en diversas industrias, ofreciendo soluciones a medida para diversas aplicaciones. Su versatilidad permite adaptarlos a requisitos específicos, mientras que su durabilidad garantiza un rendimiento a largo plazo en entornos exigentes. Estos soportes permiten diseños innovadores al integrarse a la perfección en sistemas modernos, mejorando tanto la funcionalidad como la eficiencia.

Foxsen se especializa en la fabricación de soportes de chapa metálica personalizados de alta calidad. Gracias a su experiencia en técnicas de fabricación avanzadas, Foxsen ofrece soluciones que satisfacen sus necesidades específicas. Ya sea para la industria aeroespacial, automotriz o sistemas de energía renovable, Foxsen garantiza precisión y confiabilidad en cada aplicación.

Preguntas frecuentes

¿Qué industrias se benefician más de los soportes de chapa metálica personalizados?

Los soportes de chapa personalizados se utilizan en industrias como la aeroespacial, la automotriz, la construcción, la electrónica y las energías renovables. Pueden utilizarse para soporte estructural, montaje o fijación de componentes. Su adaptabilidad garantiza que satisfagan las necesidades específicas de cada sector.

¿Cómo elegir el material adecuado para su aplicación?

Considere factores como los requisitos de carga, las condiciones ambientales y el presupuesto. Por ejemplo, el acero inoxidable resiste la corrosión, el aluminio es ligero y el acero al carbono ofrece una resistencia rentable. Adapte el material a sus necesidades específicas para un rendimiento óptimo.

¿Los soportes de chapa personalizados son respetuosos con el medio ambiente?

Sí, muchos soportes utilizan materiales reciclables como aluminio y acero. Los fabricantes también adoptan procesos de eficiencia energética y recubrimientos ecológicos. Elegir opciones sostenibles reduce los residuos y se alinea con las prácticas de fabricación ecológicas.

¿Cuál es el tiempo de entrega típico para soportes de chapa metálica personalizados?

Los plazos de entrega varían según la complejidad del diseño y el volumen de producción. Los diseños sencillos pueden tardar unos días, mientras que los soportes más complejos requieren semanas. Colaborar con los fabricantes desde el principio ayuda a agilizar el proceso y a cumplir los plazos.

¿Es posible integrar funciones inteligentes en soportes personalizados?

Sí, se pueden incorporar sensores, etiquetas RFID o componentes IoT en los soportes. Estas funciones monitorizan el rendimiento, mejoran la seguridad y la eficiencia. Los soportes inteligentes son especialmente útiles en aplicaciones industriales y de energías renovables.