Los servicios de chapa metálica a medida desempeñan un papel crucial en la fabricación moderna. Estos servicios transforman láminas metálicas en bruto en componentes precisos y funcionales, diseñados para satisfacer necesidades específicas. Las industrias recurren cada vez más a esta experiencia debido a su precisión y versatilidad. El mercado global de fabricación de chapa metálica refleja esta demanda, con proyecciones de crecimiento que apuntan a un crecimiento de 18.930 millones de dólares en 2024 a casi 25.510 millones de dólares en 2032. Sectores como la automoción, la construcción y la maquinaria pesada impulsan esta expansión, impulsados por la automatización industrial y los avances en infraestructura. Al explorar estos servicios, descubrirá su valor para ofrecer soluciones duraderas y personalizadas.

Conclusiones clave

Los servicios de chapa metálica a medida moldean el metal en bruto para obtener piezas exactas. Esto mejora el funcionamiento de los productos y prolonga su vida útil.

Los pasos principales son cortar, doblar, soldar y terminar. Cada paso contribuye a mejorar el producto y hacerlo más útil.

Elegir el material adecuado es fundamental para el éxito. El aluminio es ligero, mientras que el acero inoxidable es resistente y duradero.

Los diseños personalizados crean soluciones que se adaptan a necesidades específicas. Esto aumenta la eficiencia y reduce el desperdicio.

Trabajar con fabricantes cualificados da excelentes resultados. Además, ayudan a mantener una comunicación fluida durante el proyecto.

Descripción general de los servicios de chapa metálica personalizada

¿Qué son los servicios de chapa metálica personalizados?

Los servicios de chapa metálica a medida implican la transformación de láminas metálicas planas en componentes funcionales mediante procesos como corte, plegado y ensamblaje. Estos servicios se dirigen a industrias que requieren precisión y flexibilidad. El término "personalizado" destaca la capacidad de adaptar diseños, materiales y dimensiones para satisfacer necesidades específicas. Por ejemplo, los servicios de fabricación de metal a medida permiten crear piezas únicas para proyectos con requisitos específicos.

Las técnicas empleadas en la fabricación de metal a medida incluyen el corte por láser, el mecanizado CNC y el estampado de chapa metálica. Cada método garantiza precisión y eficiencia, tanto para la producción de prototipos como de componentes a gran escala. Diversos metales, como el aluminio, el acero inoxidable y el latón, se pueden moldear para adaptarse a su proyecto. Esta adaptabilidad convierte a los servicios de chapa metálica a medida en un pilar fundamental de la fabricación moderna.

¿Por qué son esenciales los servicios de chapa metálica personalizados para las industrias modernas?

Los servicios de chapa metálica a medida desempeñan un papel fundamental en industrias como la automotriz, la aeroespacial y la construcción. Estos servicios proporcionan la precisión necesaria para crear componentes que cumplen con las especificaciones exactas. Por ejemplo, en la fabricación de automóviles, la fabricación de chapa metálica a medida produce piezas de carrocería únicas que mejoran el rendimiento y la estética del vehículo.

La demanda global de estos servicios continúa creciendo. Se proyecta que el mercado de fabricación de chapa metálica, valorado en 150 000 millones de dólares en 2023, alcance los 230 000 millones de dólares en 2032. Este crecimiento refleja la creciente dependencia de los servicios de fabricación de metal a medida, tanto para prototipos como para la producción en masa.

Al elegir servicios de chapa metálica a medida, accede a soluciones personalizadas que mejoran el rendimiento del producto y reducen los residuos. Estos servicios también ofrecen opciones rentables para crear componentes duraderos y de alta calidad. Tanto si trabaja en un proyecto a pequeña escala como en una gran producción, la fabricación de chapa metálica a medida garantiza que sus necesidades se satisfagan con precisión y eficiencia.

Procesos clave en la fabricación de chapa metálica

La fabricación de chapa metálica implica varios procesos fundamentales que transforman las láminas en bruto en componentes funcionales. Cada proceso desempeña un papel fundamental para lograr precisión, durabilidad y eficiencia. Exploremos los procesos clave: corte, plegado y soldadura.

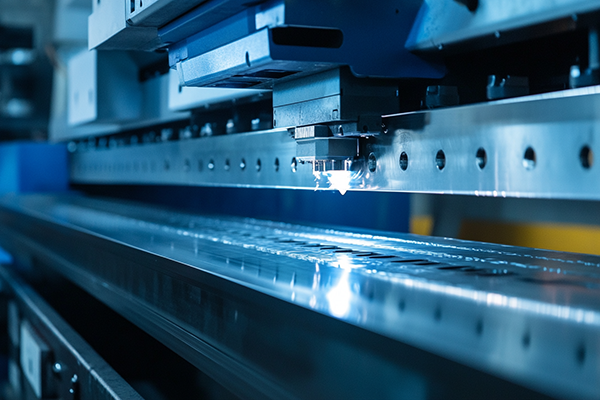

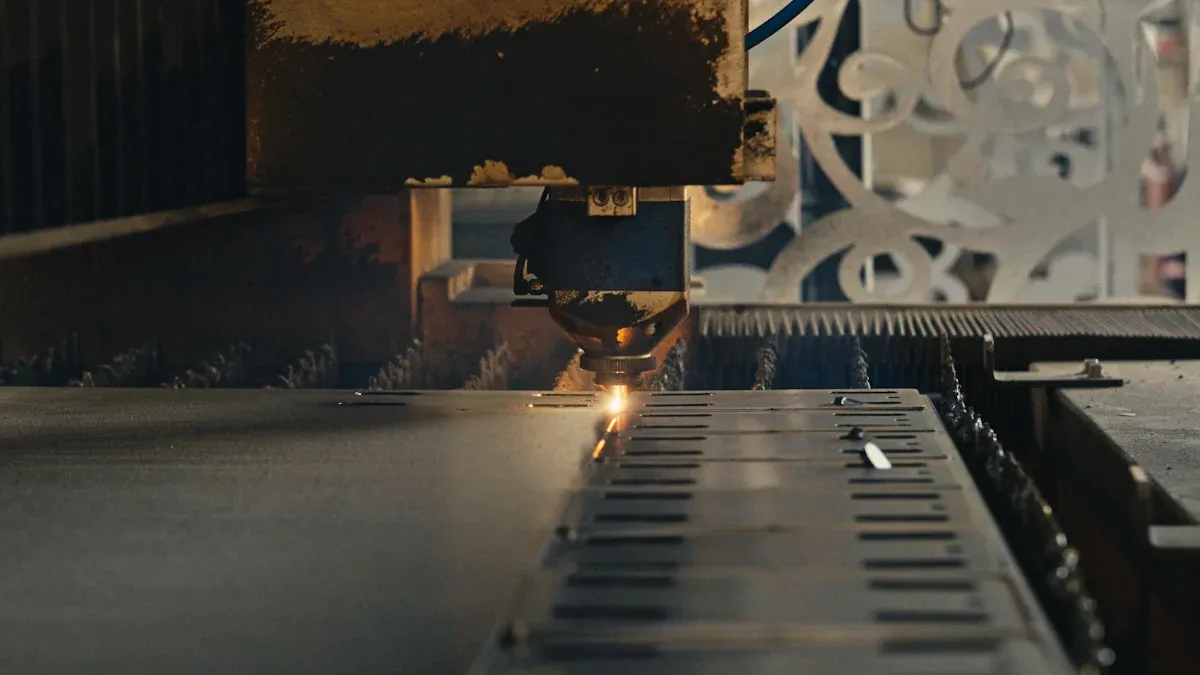

Corte: Técnicas como corte por láser, corte por plasma y punzonado.

El corte es el primer paso en la fabricación de chapa metálica. Consiste en dividir una lámina metálica en piezas más pequeñas y precisas. Se utilizan comúnmente técnicas como el corte por láser, el corte por plasma y el punzonado. Cada método ofrece ventajas únicas según los requisitos del material y el diseño.

Corte por láser: Este método utiliza un haz láser enfocado para lograr un corte preciso. Es ideal para diseños complejos y tolerancias ajustadas. Además, el corte por láser es energéticamente eficiente, lo que lo convierte en una opción rentable para formas complejas.

Corte por plasma: El corte por plasma emplea un chorro de gas ionizado a alta temperatura para cortar materiales más gruesos. Es más rápido que el corte láser, pero puede producir un ángulo de ataque que requiere un acabado adicional.

Perforación: La perforación implica el uso de una matriz para crear agujeros o formas en la lámina. Es muy eficiente para patrones repetitivos y diseños más sencillos. Este método suele combinarse con el estampado de metal para la producción en masa.

Las métricas clave de rendimiento para el corte incluyen la precisión dimensional, las especificaciones de tolerancia y el acabado superficial. Estas métricas garantizan que los componentes fabricados cumplan con los requisitos de diseño y mejoren la eficiencia de la producción.

Doblado: métodos que incluyen el conformado con prensa plegadora y el conformado con rodillos

El plegado transforma láminas planas en formas tridimensionales. Este proceso es esencial para crear componentes con ángulos o curvas específicos. Dos métodos principales de plegado son el conformado con prensa plegadora y el perfilado.

Conformado con prensa plegadora: Este método utiliza una prensa plegadora para doblar la chapa a lo largo de un eje recto. Ofrece un control preciso de los ángulos y es adecuado para tiradas de producción pequeñas.

Perfilado: El perfilado consiste en pasar la lámina por una serie de rodillos para lograr la forma deseada. Es ideal para producciones de gran volumen, pero puede generar tensiones residuales en el material.

Las tensiones residuales en las secciones laminadas suelen ser mayores que en las secciones plegadoras. Esta diferencia afecta la resistencia y la fiabilidad del producto final. Al seleccionar el método de plegado adecuado, puede garantizar que el componente cumpla con los requisitos funcionales y estéticos.

Soldadura: MIG, TIG y soldadura por puntos para unión de metales

La soldadura une piezas metálicas para crear una estructura única y cohesiva. Es un paso crucial en la fabricación de chapa metálica, especialmente para el ensamblaje de componentes complejos. Las técnicas de soldadura más comunes incluyen MIG, TIG y la soldadura por puntos.

Soldadura MIG: Este método es rápido y eficaz para unir materiales gruesos. Alcanza más del 90 % de la resistencia del material base, lo que lo hace fiable para aplicaciones de alta resistencia.

Soldadura TIG: La soldadura TIG proporciona un control preciso, lo que resulta en una soldadura más densa con casi el 95 % de la resistencia del material base. Es ideal para aplicaciones críticas como dispositivos médicos o componentes aeroespaciales.

Soldadura por puntos: La soldadura por puntos utiliza calor y presión para unir láminas delgadas en puntos específicos. Es ideal para materiales ligeros y producción a alta velocidad.

La elección de la técnica de soldadura depende de factores como el espesor del material, los requisitos de resistencia y la aplicación. Por ejemplo, la soldadura TIG se prefiere para aleaciones de titanio debido a su mayor precisión, mientras que la soldadura MIG es más eficiente para placas más gruesas.

Al comprender estos procesos de fabricación, podrá seleccionar los métodos más adecuados para su proyecto. Cada proceso contribuye a la calidad y funcionalidad general del producto final.

Acabado: Recubrimiento en polvo, pintura y otras mejoras

El acabado es el paso final en la fabricación de chapa metálica. Mejora la apariencia, la durabilidad y la funcionalidad de los componentes fabricados. Este proceso garantiza que las piezas metálicas no solo cumplan con los estándares estéticos, sino que también resistan las exigencias ambientales y operativas. Entre las técnicas de acabado más comunes se encuentran el recubrimiento en polvo, la pintura y otros tratamientos especializados.

Recubrimiento en polvo

El recubrimiento en polvo es un método de acabado popular debido a su durabilidad y eficiencia. Este proceso consiste en aplicar un polvo seco a la superficie del metal, que posteriormente se cura con calor. El resultado es un acabado liso y uniforme, resistente al desgaste. El recubrimiento en polvo es ideal para aplicaciones que requieren una protección duradera contra la corrosión y la decoloración.

En comparación con la pintura, el recubrimiento en polvo ofrece varias ventajas. Consigue un acabado uniforme en una sola capa, lo que reduce el desperdicio de material y el tiempo de aplicación. La siguiente tabla destaca las principales diferencias entre el recubrimiento en polvo y la pintura:

Si necesita un acabado que combine durabilidad y rentabilidad, el recubrimiento en polvo es una excelente opción.

Cuadro

La pintura sigue siendo una técnica de acabado ampliamente utilizada en la fabricación de chapa metálica. Consiste en aplicar pintura líquida a la superficie metálica, ya sea mediante pulverización o brocha. Si bien la pintura ofrece flexibilidad en cuanto a color y textura, a menudo requiere varias capas para lograr un acabado uniforme. Esto puede incrementar el tiempo y los costos de material.

Los acabados pintados son más propensos a desportillarse y decolorarse con el tiempo, especialmente en entornos hostiles. Sin embargo, pintar sigue siendo una opción viable para proyectos con menores requisitos de durabilidad o donde se requieren colores y texturas específicos.

Otras mejoras

Además del recubrimiento en polvo y la pintura, existen otras técnicas de acabado que pueden mejorar aún más la funcionalidad y la apariencia de los componentes de chapa metálica. Entre ellas se incluyen:

Anodizado: Este proceso electroquímico aumenta la resistencia a la corrosión de las piezas de aluminio al tiempo que añade un acabado decorativo.

Galvanoplastia: este método deposita una fina capa de metal, como cromo o níquel, sobre la superficie para mejorar la resistencia al desgaste y la estética.

Pulido: El pulido crea una superficie lisa y reflectante, a menudo utilizada con fines decorativos.

Cada método de acabado tiene una finalidad específica. Al seleccionar la técnica adecuada, puede garantizar que sus componentes de chapa metálica cumplan con los requisitos funcionales y estéticos.

El acabado juega un papel crucial en la calidad general de la fabricación de chapa metálica. Ya sea que opte por recubrimiento en polvo, pintura u otro tratamiento, el acabado adecuado puede mejorar significativamente el rendimiento y la durabilidad de sus componentes.

Materiales comúnmente utilizados en la fabricación de metales a medida

Al seleccionar materiales para la fabricación de metal a medida, comprender sus propiedades y aplicaciones garantiza un rendimiento óptimo y una excelente relación calidad-precio. Cada material ofrece ventajas únicas, lo que lo hace adecuado para industrias y procesos de fabricación específicos.

Aluminio: ligero y resistente a la corrosión

El aluminio destaca por su ligereza y su excepcional resistencia a la corrosión. Su versatilidad lo convierte en una opción popular en industrias como la aeroespacial, la automotriz y la electrónica. Puede confiar en el aluminio para aplicaciones que requieren resistencia sin añadir peso innecesario.

Las aleaciones de aluminio también destacan por su maquinabilidad y soldabilidad. El mecanizado CNC permite crear diseños intrincados manteniendo la resistencia y la durabilidad. Su ligereza lo hace ideal para aplicaciones de doblado, reduciendo el desperdicio y mejorando la rentabilidad. Ya sea que fabrique componentes para aeronaves o electrónica de consumo, el aluminio ofrece alto rendimiento y confiabilidad.

Consejo: La resistencia a la corrosión del aluminio elimina la necesidad de recubrimientos adicionales, lo que le ahorra tiempo y reduce los costos de mantenimiento.

Acero inoxidable: duradero y versátil

El acero inoxidable ofrece una durabilidad y versatilidad inigualables. Su resistencia a la corrosión y a los impactos físicos lo hace indispensable para industrias como la construcción, los dispositivos médicos y el procesamiento de alimentos. Puede confiar en el acero inoxidable para aplicaciones que requieren resistencia y durabilidad.

El acero inoxidable permanece fuerte bajo presión y resiste el óxido, lo que garantiza confiabilidad en entornos hostiles.

Su superficie resistente a rayones lo hace ideal para herramientas y equipos que soportan un uso frecuente.

La capa de óxido formada por el cromo protege al acero inoxidable del estrés ambiental, mejorando su durabilidad.

En comparación con otros metales, el acero inoxidable requiere un mantenimiento mínimo. Basta con limpiarlo con agua y jabón, lo que reduce el tiempo de inactividad y los costos operativos. Si bien su costo inicial puede ser mayor, su rentabilidad a largo plazo lo convierte en una inversión inteligente para proyectos que exigen durabilidad y bajo mantenimiento.

Nota: La maquinabilidad del acero inoxidable permite moldearlo fácilmente, lo que lo hace adecuado para diseños personalizados en la fabricación de metales a medida.

Acero al carbono: rentable y resistente

El acero al carbono combina resistencia y asequibilidad, lo que lo convierte en un producto básico en los sectores de la construcción, la automoción y la energía. Su alta resistencia a la tracción garantiza la fiabilidad en aplicaciones exigentes, mientras que su rentabilidad lo hace accesible para proyectos a gran escala.

La maleabilidad del acero al carbono permite moldearlo y soldarlo fácilmente, lo que proporciona flexibilidad en los procesos de fabricación. Su resistencia lo hace ideal para estructuras, tuberías y maquinaria pesada. Al elegir acero al carbono, obtiene un material que equilibra rendimiento y asequibilidad, garantizando que su proyecto se ajuste al presupuesto sin comprometer la calidad.

Consejo: La durabilidad del acero al carbono reduce la necesidad de reemplazos frecuentes, lo que le permite ahorrar dinero a largo plazo.

Cobre: Conductor y estético

El cobre es un material destacado en la fabricación de metales a medida gracias a su excepcional conductividad y atractivo visual. Sus propiedades únicas lo hacen indispensable para industrias que buscan funcionalidad y estética. Ya sea que diseñe componentes eléctricos o elementos decorativos, el cobre ofrece una versatilidad inigualable.

La conductividad del cobre es una de sus ventajas más significativas. Es el segundo mejor conductor de electricidad, lo que lo hace esencial para aplicaciones como placas de circuitos, conectores y cableado eléctrico. Su conductividad térmica es igualmente impresionante, lo que permite una transferencia de calor eficiente en sistemas como intercambiadores de calor y unidades de climatización (HVAC). Estas cualidades garantizan el rendimiento fiable del cobre en entornos exigentes.

Más allá de sus beneficios funcionales, el cobre se distingue por sus cualidades estéticas. Con el tiempo, desarrolla una pátina natural, una capa protectora que mejora su resistencia a la corrosión y le aporta un encanto visual único. Esto lo convierte en una opción popular para elementos arquitectónicos, accesorios decorativos e incluso muebles a medida. Su capacidad para combinar belleza y durabilidad garantiza que sus diseños destaquen, manteniendo al mismo tiempo su fiabilidad a largo plazo.

Si busca un material que equilibre rendimiento y atractivo visual, el cobre es una excelente opción. Su adaptabilidad en la fabricación de metal a medida le permite crear componentes funcionales y llamativos.

Latón: decorativo y resistente a la corrosión

El latón es otro material que destaca en la fabricación de metales a medida, especialmente para aplicaciones decorativas y resistentes a la corrosión. Su brillo dorado y su capacidad para aceptar diversos acabados lo convierten en un material predilecto para proyectos que requieren un toque de elegancia. Ya sea que se trate de la creación de bases para lámparas, accesorios de iluminación o herrajes para muebles a medida, el latón ofrece belleza y funcionalidad.

El latón ofrece un brillo dorado que realza el atractivo estético de los accesorios decorativos.

Resiste eficazmente la corrosión, lo que lo hace adecuado para sistemas de plomería y entornos marinos.

Sus propiedades antimicrobianas naturales lo hacen ideal para infraestructuras públicas y áreas de alto tráfico.

La versatilidad del material permite su uso en una amplia gama de aplicaciones, desde muebles a medida hasta componentes industriales.

La resistencia a la corrosión del latón garantiza su durabilidad en entornos exigentes. Por ejemplo, ofrece un excelente rendimiento en entornos marinos, donde la exposición a la humedad y la sal es frecuente. Sus propiedades antimicrobianas también lo convierten en una opción práctica para espacios públicos, donde la higiene es una prioridad. Estas cualidades hacen del latón un material fiable tanto para fines funcionales como decorativos.

Al elegir latón para la fabricación de metales a medida, obtiene un material que combina elegancia y resistencia. Su capacidad para soportar las agresiones ambientales, manteniendo su atractivo estético, garantiza que sus proyectos cumplan con la perfección tanto en forma como en funcionalidad.

Aplicaciones en todas las industrias

Los servicios de chapa metálica a medida han revolucionado diversas industrias al permitir la creación de componentes precisos, duraderos y a medida. Exploremos cómo se aplican estos servicios en los sectores automotriz, aeroespacial y de la construcción.

Automotriz: Piezas metálicas personalizadas para vehículos

En la industria automotriz, las piezas metálicas personalizadas desempeñan un papel fundamental para mejorar el rendimiento, la seguridad y la estética del vehículo. Estos componentes se utilizan en todo tipo de componentes, desde paneles de carrocería hasta soportes de motor, lo que garantiza que los vehículos cumplan con estrictos estándares de calidad y durabilidad.

Precisión y rendimiento: La fabricación de chapa metálica personalizada le permite crear piezas con especificaciones exactas, mejorando la eficiencia del motor y reduciendo el peso.

Fabricación rentable: los servicios de fabricación por contrato agilizan la producción, lo que facilita la producción de grandes volúmenes de piezas sin comprometer la calidad.

Atractivo estético: Las piezas de metal personalizadas, como rejillas y molduras, añaden un aspecto refinado a los vehículos, en consonancia con la identidad de la marca.

Al aprovechar estos servicios, puede lograr un equilibrio entre funcionalidad y diseño, garantizando que sus vehículos se destaquen en un mercado competitivo.

Aeroespacial: Componentes de precisión para aeronaves

El sector aeroespacial exige componentes ligeros, duraderos y capaces de soportar condiciones extremas. Las piezas metálicas personalizadas cumplen estos requisitos, garantizando la seguridad y la eficiencia en la fabricación de aeronaves.

Piezas de motor de aeronave: La fabricación personalizada garantiza tolerancias precisas, optimizando el flujo de aire y la combustión para una mejor eficiencia del combustible.

Componentes estructurales: Los materiales livianos pero duraderos como el aluminio de grado aeroespacial y el titanio mejoran el rendimiento y la seguridad.

Aviónica y sistemas eléctricos: Las piezas personalizadas con tolerancias estrictas garantizan una transmisión y un control de datos confiables.

Consejo: El uso de materiales como aleaciones de titanio y polímeros reforzados con fibra de carbono (CFRP) reduce el peso de la aeronave manteniendo la integridad estructural.

Las piezas metálicas personalizadas en la fabricación aeroespacial no solo mejoran el rendimiento, sino que también contribuyen a operaciones más seguras y eficientes.

Construcción: Fabricación de estructuras metálicas y decorativas

En la construcción, los servicios de chapa metálica a medida ofrecen soluciones tanto para aplicaciones estructurales como decorativas. Estos servicios permiten la creación de componentes resistentes, ligeros y adaptables a diversos diseños.

Aplicaciones estructurales: Las piezas metálicas personalizadas se utilizan en estructuras, techos y revestimientos, ofreciendo resistencia y durabilidad.

Elementos decorativos: Los diseños intrincados de barandillas, fachadas y accesorios realzan el atractivo estético de los edificios.

Eficiencia y flexibilidad: Las técnicas de fabricación modernas admiten diversas geometrías y modificaciones rápidas, lo que reduce los plazos del proyecto.

Beneficios clave:

Producción rentable para volúmenes medianos y altos.

Estructuras ligeras pero resistentes para aplicaciones versátiles.

Tiempos de respuesta rápidos con automatización moderna.

Al integrar piezas metálicas personalizadas en sus proyectos de construcción, puede lograr una combinación perfecta de funcionalidad y diseño, garantizando resultados duraderos y visualmente atractivos.

Electrónica: carcasas, disipadores de calor y piezas metálicas personalizadas

Los servicios de chapa metálica a medida son fundamentales en la industria electrónica. Confía en estos servicios para crear carcasas, disipadores de calor y otras piezas metálicas personalizadas que garantizan la funcionalidad y durabilidad de los dispositivos electrónicos. Estos componentes protegen los dispositivos electrónicos sensibles de las influencias ambientales y mejoran su rendimiento.

Las carcasas son esenciales para alojar circuitos y componentes electrónicos. Protegen los dispositivos del polvo, la humedad y las interferencias electromagnéticas. Las piezas metálicas personalizadas permiten diseñar carcasas que se ajusten a dimensiones y requisitos específicos. Por ejemplo, se pueden crear carcasas compactas para smartphones o carcasas más grandes para equipos industriales. La precisión de la fabricación a medida garantiza que cada carcasa cumpla con sus especificaciones exactas.

Los disipadores de calor son otra aplicación crucial. Estos componentes disipan el calor generado por los dispositivos electrónicos, evitando el sobrecalentamiento y garantizando un rendimiento óptimo. Las piezas metálicas personalizadas permiten diseñar disipadores con aletas y canales complejos que maximizan la disipación del calor. Materiales como el aluminio y el cobre se utilizan comúnmente debido a su excelente conductividad térmica.

Los servicios de chapa metálica a medida también incluyen la producción de soportes, conectores y herrajes de montaje. Estas piezas mejoran el ensamblaje y la integración de los sistemas electrónicos. Al utilizar piezas metálicas a medida, puede lograr un equilibrio entre funcionalidad y estética, garantizando el funcionamiento fiable de sus dispositivos y manteniendo una apariencia elegante.

Consejo: Colabore con fabricantes experimentados para diseñar piezas de metal personalizadas que cumplan con los requisitos técnicos y estéticos.

Médico: Equipos y dispositivos que requieren fabricación de metal a medida

La industria médica depende de servicios de chapa metálica a medida para crear equipos y dispositivos que cumplan con estrictos estándares. Estos servicios le benefician al diseñar componentes para instrumental quirúrgico, máquinas de diagnóstico y mobiliario hospitalario. Las piezas metálicas a medida garantizan precisión, higiene y durabilidad en aplicaciones médicas.

Los instrumentos quirúrgicos requieren altos niveles de precisión y fiabilidad. Las piezas metálicas personalizadas permiten producir herramientas con dimensiones precisas y acabados lisos, garantizando así un rendimiento eficaz durante los procedimientos. El acero inoxidable es una opción popular por su resistencia a la corrosión y su fácil esterilización.

Los equipos de diagnóstico, como las máquinas de resonancia magnética y los sistemas de rayos X, también utilizan piezas metálicas personalizadas. Estos componentes proporcionan soporte estructural y protegen los componentes electrónicos sensibles. La fabricación a medida garantiza que cada pieza encaje a la perfección, mejorando así el rendimiento y la durabilidad del equipo.

El mobiliario hospitalario, incluyendo camas y carritos, se beneficia de servicios de chapa metálica a medida. Puede diseñar estructuras ligeras pero duraderas que resistan el uso frecuente. Los acabados con pintura en polvo añaden una capa adicional de protección, garantizando la higiene y la facilidad de limpieza de los muebles.

Al utilizar piezas metálicas personalizadas, puede satisfacer las necesidades específicas de la industria médica. Estos componentes combinan precisión y durabilidad, garantizando la seguridad y eficacia de los dispositivos y equipos médicos.

Nota: Priorice siempre los materiales que cumplan con los estándares de grado médico para garantizar el cumplimiento y la seguridad.

Ventajas de la personalización en la fabricación de chapa metálica

Soluciones personalizadas para requisitos únicos

La personalización en la fabricación de chapa metálica permite crear componentes que satisfacen necesidades específicas. Ya sea que necesite diseños complejos o dimensiones únicas, las piezas metálicas personalizadas ofrecen la flexibilidad necesaria para alcanzar sus objetivos. Por ejemplo, puede diseñar piezas para maquinaria especializada o crear elementos decorativos para proyectos arquitectónicos. Esta adaptabilidad garantiza que cada componente se adapte perfectamente a su aplicación prevista.

Las soluciones personalizadas también le permiten seleccionar los materiales más adecuados para su proyecto. Puede optar por aluminio ligero para aplicaciones aeroespaciales o acero inoxidable resistente para dispositivos médicos. Al adaptar el material y el diseño, garantiza que el producto final cumpla con los requisitos funcionales y estéticos.

Mayor rendimiento y longevidad del producto

Las piezas metálicas personalizadas mejoran el rendimiento y la vida útil de sus productos. La fabricación de precisión garantiza que cada componente funcione correctamente, reduciendo el riesgo de fallos. Por ejemplo, las técnicas precisas de corte y conformado crean piezas con tolerancias ajustadas, lo que mejora su fiabilidad en entornos exigentes.

Los procesos de soldadura como TIG y MIG contribuyen aún más a la durabilidad. Estos métodos producen uniones resistentes que soportan la tensión y el desgaste. Al combinarse con técnicas de acabado como el recubrimiento en polvo, sus componentes obtienen protección adicional contra la corrosión y los daños ambientales. Esta atención al detalle garantiza que sus productos funcionen eficientemente y duren más.

Eficiencia de costos mediante precisión y reducción de desperdicios

La precisión en la fabricación de chapa metálica minimiza el desperdicio y reduce los costos. Técnicas avanzadas como el corte por láser y el mecanizado CNC reducen el desperdicio de material al lograr dimensiones exactas. Esta precisión elimina la necesidad de retrabajo, ahorrando tiempo y recursos.

Por ejemplo, usar una plantilla de perforación de precisión puede reducir significativamente los costos. Una plantilla que cuesta solo 3000 coronas checas sustituyó la necesidad de una máquina CNC de 1 millón de coronas checas. Logró una precisión dimensional de 0,1 mm, reduciendo el tiempo de configuración y eliminando el marcado y el punzonado central. Esto demuestra cómo los procesos de fabricación precisos generan rentabilidad y una producción optimizada.

Al invertir en piezas metálicas personalizadas, no solo ahorra dinero, sino que también mejora la calidad de sus productos. La precisión y la eficiencia garantizan que sus componentes cumplan con altos estándares y reducen gastos innecesarios.

Estética mejorada y oportunidades de marca

La fabricación de chapa metálica a medida le ofrece la posibilidad de realzar el atractivo visual de sus productos, alineándolos con su identidad de marca. Un componente metálico bien diseñado no solo cumple su función, sino que también deja una impresión duradera en sus clientes. Al aprovechar técnicas de fabricación avanzadas, puede crear componentes que destaquen tanto por su forma como por su función.

Cómo la personalización mejora la estética

La fabricación a medida le permite diseñar piezas metálicas con patrones intrincados, formas únicas y acabados suaves. Técnicas como el corte láser y el pulido garantizan precisión y una apariencia impecable. Por ejemplo, puede crear paneles decorativos, carcasas elegantes o molduras de automóviles sofisticadas que realzan la apariencia general de su producto.

Consejo: utilice opciones de acabado como recubrimiento en polvo o anodizado para agregar colores y texturas vibrantes que combinen con la estética de su marca.

Oportunidades de marca con piezas metálicas personalizadas

Los servicios de chapa metálica personalizada también le ayudan a reforzar la identidad de su marca. Puede incorporar su logotipo, eslogan o elementos de diseño exclusivos directamente en los componentes metálicos. Esto crea una imagen cohesiva y profesional que fortalece el reconocimiento de marca.

Integración de logotipos: el grabado láser o relieve de su logotipo en piezas metálicas añade un toque premium.

Coincidencia de colores: el recubrimiento en polvo le permite combinar el color de sus componentes con la paleta de su marca.

Diseños únicos: formas y patrones personalizados hacen que sus productos sean reconocibles al instante.

Al centrarse en la estética y la imagen de marca, puede crear productos que no solo tengan un buen rendimiento, sino que también dejen una impresión memorable. La fabricación de chapa metálica a medida le brinda las herramientas para lograr este equilibrio, garantizando que sus productos destaquen en un mercado competitivo.

Consejos para elegir al fabricante de metal personalizado adecuado

Evaluación de la experiencia y los conocimientos en la fabricación de metales a medida

Al elegir fabricantes de metal a medida, evaluar su experiencia y conocimientos garantiza el éxito de su proyecto. Busque fabricantes con una trayectoria comprobada de resultados de alta calidad en diversos proyectos. Su capacidad para manejar diversos metales y técnicas de fabricación demuestra versatilidad, crucial para satisfacer requisitos específicos.

Un equipo bien capacitado es otro indicador de experiencia. Profesionales cualificados pueden ejecutar diseños complejos con precisión, garantizando que sus componentes cumplan con las especificaciones exactas. Las certificaciones y el cumplimiento de los estándares de la industria también reflejan su compromiso con la calidad y la seguridad. Además, los fabricantes, equipados con instalaciones de vanguardia, pueden gestionar proyectos de diversa complejidad y ofrecer servicios integrales adaptados a sus necesidades.

Consejo: Pregúntales sobre sus proyectos anteriores para evaluar su capacidad para afrontar retos similares a los tuyos. Esto te ayudará a evaluar su fiabilidad y adaptabilidad.

Evaluación de equipos y tecnología utilizados por fabricantes de metal a medida

El equipo y la tecnología que utilizan los fabricantes de metal a medida influyen directamente en la calidad y la eficiencia de su proyecto. La maquinaria avanzada garantiza una fabricación precisa, reduciendo errores y desperdicios. Debe verificar si el fabricante cumple con los estándares internacionales, ya que esto garantiza estándares de seguridad y calidad.

Los fabricantes que implementan protocolos de control de calidad personalizados suelen obtener resultados superiores. Estos protocolos implican inspecciones detalladas y procesos de prueba adaptados a los diferentes tipos de fabricación. Las prácticas de mejora continua, como la adopción de la tecnología más avanzada, también demuestran su compromiso de mantenerse a la vanguardia de las tendencias del sector.

Busque fabricantes que prioricen la innovación y los comentarios de los clientes para perfeccionar sus procesos.

Asegúrese de que sus empleados reciban capacitación periódica para mantenerse actualizados sobre las técnicas modernas.

Verificar su capacidad para manejar diseños complejos con precisión y eficiencia.

Nota: Los fabricantes con equipos de última generación pueden optimizar los procesos de producción y herramientas, ahorrando tiempo y reduciendo costos.

Revisión de proyectos pasados y testimonios de clientes

Revisar proyectos anteriores y testimonios de clientes proporciona información valiosa sobre la confiabilidad y el rendimiento de un fabricante. Debe examinar su portafolio para comprender el alcance y la complejidad de los proyectos que ha completado. Esto le ayudará a determinar si puede satisfacer sus necesidades específicas.

Los testimonios de los clientes destacan las fortalezas del fabricante, como la puntualidad en las entregas y la ausencia de defectos en los productos. Métricas como las tasas de defectos y de incumplimiento revelan su compromiso con la calidad. Además, los comentarios sobre el volumen de producción y la eficiencia en la gestión de pedidos por lotes indican su capacidad para gestionar proyectos a gran escala de forma rentable.

Consejo: Priorice a los fabricantes con reseñas positivas y un historial de colaboraciones exitosas. Esto garantiza que su proyecto se beneficie de su experiencia y profesionalismo.

Considerando el tiempo de respuesta y la rentabilidad

El tiempo de entrega y la rentabilidad son factores cruciales al seleccionar un socio para la fabricación de metal a medida. Debe evaluar la rapidez con la que un fabricante puede entregar su proyecto sin comprometer la calidad. Los retrasos en la producción pueden afectar sus plazos y aumentar los costos, especialmente en industrias con plazos ajustados como la automotriz o la electrónica.

Los fabricantes con equipos avanzados y procesos optimizados suelen lograr plazos de entrega más rápidos. Por ejemplo, el mecanizado CNC y los sistemas de corte automatizados reducen el tiempo de producción manteniendo la precisión. También debería preguntar sobre su capacidad para gestionar pedidos grandes o trabajos urgentes. Un fabricante con operaciones escalables puede adaptarse a sus necesidades, garantizando una entrega puntual.

La rentabilidad va de la mano con los plazos de entrega. Los procesos eficientes minimizan el desperdicio de material y los costes de mano de obra, lo que le ayuda a ajustarse al presupuesto. Por ejemplo, el corte por láser ofrece resultados precisos, lo que reduce la necesidad de retrabajo y ahorra recursos. Debe solicitar un desglose detallado de costes para comprender cómo el fabricante asigna los gastos. Esta transparencia le ayuda a identificar áreas donde puede optimizar costes sin sacrificar la calidad.

Consejo: Elija un fabricante que equilibre rapidez y rentabilidad. Esto le garantiza recibir componentes de alta calidad a tiempo y dentro del presupuesto.

Importancia de la comunicación y la colaboración con fabricantes de metal personalizados

La comunicación y la colaboración eficaces son esenciales para el éxito de los proyectos de fabricación de metal a medida. Debe establecer expectativas claras desde el principio, incluyendo especificaciones de diseño, preferencias de materiales y plazos. Un fabricante que escucha sus necesidades y le proporciona actualizaciones periódicas garantiza que su proyecto siga su curso.

La colaboración fomenta la innovación. Al compartir objetivos y desafíos, los fabricantes pueden sugerir mejoras o soluciones alternativas. Por ejemplo, podrían recomendar un material más rentable o una modificación del diseño que mejore la funcionalidad. Este enfoque colaborativo genera mejores resultados y reduce las revisiones.

La comunicación regular también le ayuda a resolver los problemas con prontitud. Si surge un cambio de diseño o un retraso en la producción, mantenerse en contacto con su fabricante le permite ajustar los planes rápidamente. Muchos fabricantes ofrecen herramientas de gestión de proyectos o puntos de contacto específicos para agilizar la comunicación.

Nota: Una colaboración sólida genera confianza y garantiza que su proyecto de fabricación de metal personalizado cumpla con sus expectativas.

Los servicios de chapa metálica a medida transforman las materias primas en componentes precisos y a medida para diversas industrias. Al comprender los procesos, materiales y aplicaciones principales, podrá tomar decisiones informadas que mejoren la calidad y la eficiencia del producto. Por ejemplo, los casos prácticos muestran cómo los sistemas automatizados, como el corte por plasma CNC y el ensamblaje robótico, mejoran la productividad y reducen los riesgos.

Asociarse con fabricantes experimentados como Foxsen garantiza resultados superiores. Sus profesionales cualificados utilizan técnicas avanzadas como el mecanizado CNC y el corte por láser para ofrecer precisión y durabilidad. La estrecha colaboración con expertos permite realizar ajustes en tiempo real, garantizando que su proyecto cumpla con las especificaciones exactas.

Consejo: Confiar en un socio confiable como Foxsen garantiza resultados de alta calidad y beneficios a largo plazo para su negocio.

Preguntas frecuentes

¿Qué industrias se benefician más de los servicios de chapa metálica personalizados?

Industrias como la automotriz, la aeroespacial, la construcción, la electrónica y la medicina dependen en gran medida de los servicios de chapa metálica a medida. Estos sectores exigen precisión, durabilidad y soluciones a medida para componentes como piezas de vehículos, estructuras aeronáuticas, estructuras de edificios, carcasas electrónicas y dispositivos médicos.

¿Cómo elijo el material adecuado para mi proyecto?

Debe considerar factores como la resistencia, el peso, la resistencia a la corrosión y el costo. Para necesidades de peso ligero, el aluminio es una buena opción. El acero inoxidable es ideal para aplicaciones duraderas. El cobre destaca por su conductividad, mientras que el latón ofrece un atractivo decorativo. Consulte sus requisitos con su fabricante para obtener asesoramiento experto.

¿Son rentables los servicios de chapa metálica personalizada?

Sí, lo son. Las técnicas de precisión como el corte por láser y el mecanizado CNC reducen el desperdicio de material y la necesidad de rehacer el trabajo. La personalización garantiza un ajuste perfecto de los componentes, minimizando errores y costos a largo plazo. Aunque los gastos iniciales puedan parecer mayores, la durabilidad y la eficiencia de las piezas personalizadas ahorran dinero con el tiempo.

¿Puede la fabricación de chapa metálica personalizada manejar diseños complejos?

¡Por supuesto! Tecnologías avanzadas como el mecanizado CNC y el corte láser permiten a los fabricantes crear formas y patrones intrincados con gran precisión. Ya sea que necesite elementos decorativos detallados o componentes funcionales complejos, la fabricación a medida puede satisfacer sus necesidades de diseño.

¿Cuánto tiempo se tarda en completar un proyecto de chapa metálica personalizado?

El tiempo de entrega depende de la complejidad del proyecto, la disponibilidad de materiales y la capacidad del fabricante. Los diseños sencillos pueden tardar unos días, mientras que los proyectos complejos podrían requerir semanas. Comunique sus plazos con claridad para garantizar una entrega puntual.