La chapa metálica para carcasas de pantallas desempeña un papel fundamental en la protección y mejora del rendimiento de las pantallas modernas. Actúa como barrera protectora contra factores ambientales como el polvo, la humedad y las variaciones de temperatura. Esto la hace indispensable para industrias como la electrónica de consumo, donde los componentes sensibles requieren una protección robusta.

La importancia de la chapa metálica para vitrinas va más allá de la protección. Su uso abarca industrias con un impacto económico significativo. Por ejemplo:

El mercado mundial de chapa metálica alcanzó los 188,31 mil millones de dólares en 2023 y se proyecta que crecerá a una CAGR del 7,0 % hasta 2030.

Se estima que solo el mercado de carcasas de pantalla alcanzará los 435.600 millones de dólares en 2032, con un crecimiento anual del 4,00 % a partir de 2024.

Con tal crecimiento, este material resulta esencial para crear recintos duraderos, eficientes y visualmente atractivos que satisfagan diversas necesidades industriales.

Conclusiones clave

La chapa metálica de la carcasa protege las piezas del polvo, el agua y las fluctuaciones de temperatura. Esto facilita su correcto funcionamiento.

Elegir el material adecuado es fundamental. Considere materiales inoxidables para exteriores y más económicos para interiores.

Un buen flujo de aire y un buen control del calor son clave. Añade ranuras o piezas de refrigeración para evitar que se caliente demasiado.

Los diseños bonitos atraen más clientes. Añade colores y logotipos para que las cajas se vean atractivas y únicas.

Tipos de materiales y sus propiedades

Materiales comunes para carcasas de exhibición de chapa metálica

Al seleccionar materiales para la chapa metálica de las carcasas de las pantallas, siempre considero las necesidades específicas de cada aplicación. Cada material ofrece ventajas y limitaciones únicas. A continuación, una breve comparación de los materiales más utilizados:

El aluminio destaca por su ligereza y resistencia a la corrosión, lo que lo hace ideal para pantallas portátiles o de exterior. El acero CRCA (laminado en frío y recocido cerrado) es una opción económica para gabinetes interiores. El acero inoxidable, aunque más caro, ofrece una resistencia y durabilidad inigualables para entornos exigentes. El galvanneal es perfecto para condiciones de humedad, mientras que el cobre destaca por su conductividad, pero carece de resistencia estructural.

Propiedades físicas y químicas

Comprender las propiedades físicas y químicas de estos materiales me ayuda a tomar decisiones informadas. Por ejemplo, la baja densidad del aluminio lo hace ligero, mientras que su capa de óxido le proporciona una resistencia natural a la corrosión. El acero inoxidable, por otro lado, debe su resistencia y resistencia a la oxidación a su contenido de cromo. El acero CRCA es duradero, pero requiere recubrimientos adicionales para prevenir la oxidación. El galvanneal combina la resistencia del acero con un recubrimiento de zinc para una mayor resistencia a la corrosión, y la alta conductividad eléctrica del cobre lo convierte en el material predilecto para aplicaciones especializadas.

Estas propiedades inciden directamente en el rendimiento de la chapa metálica de la carcasa de la pantalla. La conductividad térmica de un material, por ejemplo, determina su capacidad para disipar el calor, algo crucial para la electrónica. Asimismo, la resistencia a la corrosión garantiza la longevidad, especialmente en entornos hostiles.

Criterios de selección de materiales

Elegir el material adecuado para la chapa metálica de la carcasa de la exhibición implica sopesar varios factores. Siempre empiezo por considerar el entorno donde se usará la carcasa. Para aplicaciones en exteriores, la resistencia a la corrosión es una prioridad absoluta. Por el contrario, las exhibiciones para interiores suelen priorizar la rentabilidad y la estética.

Las propiedades mecánicas, como la resistencia y la rigidez, también influyen. Para pantallas industriales de alta resistencia, el acero inoxidable podría ser la mejor opción. Para productos electrónicos de consumo ligeros, el aluminio suele ser más eficaz. Además, evalúo la facilidad de fabricación. Materiales como el aluminio y el acero CRCA son más fáciles de cortar, moldear y soldar, lo que puede reducir los costos de producción.

Finalmente, pienso en el atractivo visual. Un acabado de acero inoxidable pulido puede realzar la apariencia premium de un producto, mientras que el acero CRCA con recubrimiento en polvo ofrece una variedad de opciones de color. Al sopesar cuidadosamente estos criterios, puedo asegurarme de que la caja cumpla con los requisitos tanto funcionales como estéticos.

Características estructurales y funcionales

Resistencia y durabilidad

Al evaluar la chapa metálica de la carcasa de la pantalla, la resistencia y la durabilidad son dos de los factores más críticos. Estas propiedades garantizan que la carcasa resista la tensión física y mantenga su integridad a lo largo del tiempo. La resistencia se refiere a la capacidad del material para resistir la deformación o la rotura bajo presión, mientras que la durabilidad mide su capacidad para soportar el desgaste.

A continuación se muestra un resumen rápido de las métricas clave de resistencia y durabilidad para materiales comunes:

Para aplicaciones de alta resistencia, suelo recomendar materiales como el acero inoxidable por su alta resistencia a la rotura y a la fatiga. Para diseños ligeros, el aluminio ofrece un buen equilibrio entre resistencia y portabilidad.

Conductividad térmica y eléctrica

La conductividad térmica y eléctrica desempeña un papel fundamental en el rendimiento de la chapa metálica de las carcasas de pantalla, especialmente para las pantallas electrónicas. Una alta conductividad térmica garantiza una disipación eficiente del calor, lo que previene el sobrecalentamiento y prolonga la vida útil de los componentes sensibles. El aluminio, por ejemplo, es un excelente conductor del calor, lo que lo hace ideal para carcasas con sistemas de refrigeración integrados.

La conductividad eléctrica es igualmente importante para la conexión a tierra y el blindaje. El cobre es la mejor opción para aplicaciones que requieren alta conductividad eléctrica, pero su blandura limita su uso estructural. El aluminio también ofrece un buen rendimiento en este aspecto, ofreciendo una alternativa económica para muchos diseños.

Resistencia a la corrosión y factores ambientales

La resistencia a la corrosión es esencial para las carcasas expuestas a entornos hostiles. Siempre priorizo los materiales que soportan la humedad, los productos químicos y las fluctuaciones de temperatura. El acero inoxidable y el galvanizado son excelentes opciones para entornos húmedos o corrosivos gracias a sus recubrimientos protectores y su resistencia natural.

Los datos experimentales destacan la eficacia de los recubrimientos para mejorar la resistencia a la corrosión. Por ejemplo:

Al seleccionar el material y el acabado adecuados, puedo garantizar que el gabinete siga siendo duradero y funcional, incluso en entornos difíciles.

Consideraciones clave de diseño

Precisión dimensional y tolerancias

La precisión dimensional es crucial al diseñar la chapa metálica de la carcasa de la pantalla. Las mediciones precisas garantizan que la carcasa se ajuste perfectamente a los componentes de la pantalla, evitando huecos o desalineaciones que podrían comprometer su funcionalidad. Siempre priorizo las tolerancias estrictas durante la fabricación para lograr un rendimiento óptimo.

A continuación se muestra una tabla que resume las tolerancias recomendadas para diferentes materiales y procesos:

Para el aluminio y el acero, tolerancias de hasta ±0,005 mm garantizan un ensamblaje perfecto y una alta durabilidad. Procesos como el rectificado ofrecen tolerancias aún más precisas, lo que las hace ideales para aplicaciones que requieren precisión extrema. Al cumplir con estos estándares, puedo garantizar que la carcasa funcione de forma fiable en diversas condiciones.

Ventilación y gestión del calor

Una ventilación y una gestión del calor eficaces son esenciales para mantener el rendimiento de las pantallas electrónicas alojadas en carcasas de chapa metálica. La acumulación de calor puede dañar los componentes sensibles, reduciendo su vida útil. Siempre incorporo características como ranuras de ventilación, perforaciones o sistemas de refrigeración integrados para solucionar este problema.

El aluminio es mi material preferido para carcasas que requieren disipación de calor. Su alta conductividad térmica le permite transferir el calor eficientemente, evitando el sobrecalentamiento. Para diseños con espacio limitado, recomiendo usar disipadores de calor compactos o ventiladores para mejorar el flujo de aire.

Al diseñar sistemas de ventilación, también considero la ubicación de los componentes. Una ubicación estratégica garantiza que las piezas que generan calor, como las fuentes de alimentación, reciban la refrigeración adecuada. Este enfoque minimiza el estrés térmico y mantiene el funcionamiento óptimo de la pantalla.

Elementos estéticos y de marca

El diseño estético juega un papel fundamental en la percepción del consumidor sobre los expositores. He visto cómo los diseños visualmente atractivos pueden elevar el valor percibido de un producto. Diversas investigaciones demuestran que una estética atractiva evoca respuestas emocionales positivas, cruciales para las estrategias de marketing.

Para lograrlo, me centro en acabados y elementos de marca que se alinean con la visión del cliente. El acero inoxidable pulido ofrece una apariencia premium, mientras que el acero CRCA con recubrimiento en polvo ofrece opciones de colores vibrantes. También integro elementos de marca como logotipos en relieve o texturas personalizadas para realzar el atractivo visual de la caja.

La estética del diseño no se limita a la apariencia, sino que también influye en la funcionalidad. Por ejemplo, los bordes redondeados mejoran la seguridad, mientras que las superficies texturizadas reducen el deslumbramiento. Al combinar forma y función, creo carcasas que no solo protegen los expositores, sino que también dejan una impresión duradera en los consumidores.

Técnicas de fabricación de chapa metálica para vitrinas

Métodos de corte y modelado

El corte y el conformado son los primeros pasos en la fabricación de chapa metálica para vitrinas. Utilizo diversos métodos según el material y los requisitos de diseño. Por ejemplo, el corte láser es mi método predilecto para diseños complejos. Produce cortes limpios y precisos, lo que lo hace ideal para vitrinas con detalles. Para trabajar con chapas más gruesas, suelo utilizar el corte por plasma. Su velocidad y capacidad para manipular materiales densos lo hacen muy eficiente.

Para la producción en masa, prefiero el punzonado y el troquelado. El punzonado crea agujeros o ranuras uniformes, mientras que el troquelado produce piezas planas y uniformes con tolerancias ajustadas. El cizallamiento es otro método que utilizo para cortes rectos, especialmente cuando priorizo la simplicidad y la velocidad. En casos de materiales sensibles al calor, el corte por chorro de agua resulta invaluable. Ofrece alta precisión sin causar distorsión térmica.

He aquí una rápida comparación de estos métodos:

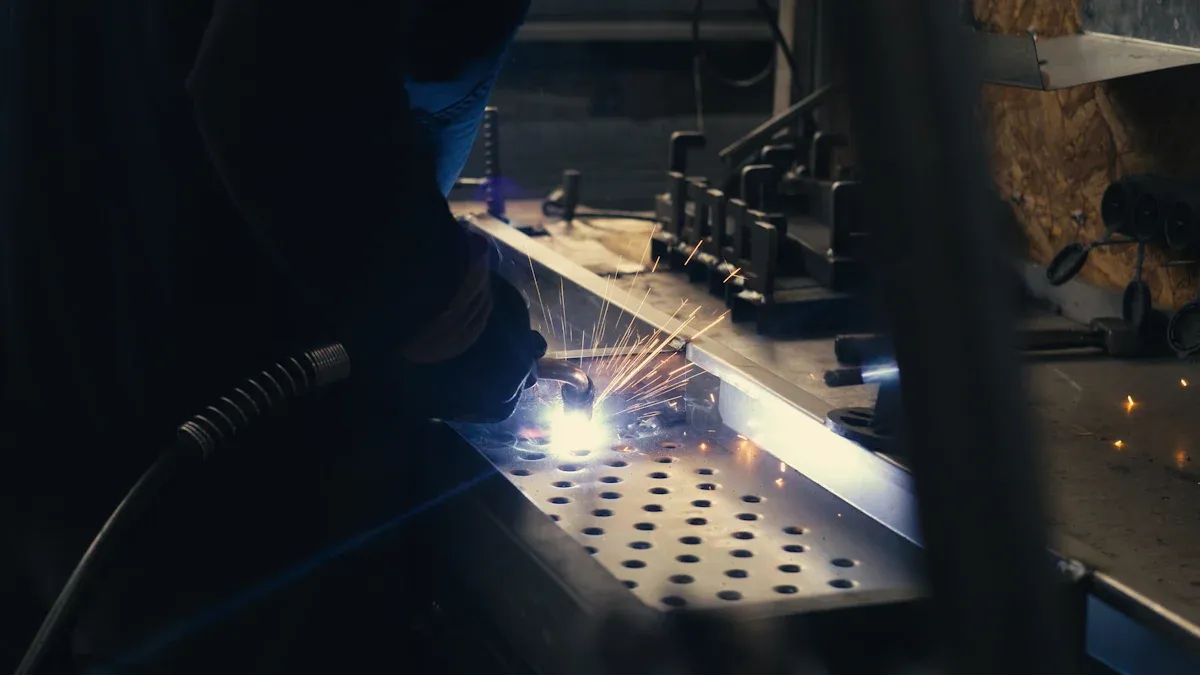

Técnicas de unión y montaje

La unión y el ensamblaje son fundamentales para crear carcasas duraderas y funcionales. Me centro en optimizar el diseño de los accesorios para garantizar la precisión y la eficiencia. Un accesorio bien diseñado minimiza las imprecisiones dimensionales, lo que mejora la calidad general del producto final. Por ejemplo, la soldadura es una técnica común que utilizo por su resistencia y durabilidad. Sin embargo, siempre considero el material y la aplicación antes de elegir un método.

Para cajas ligeras o portátiles, suelo utilizar remaches o adhesivos. Estos métodos son menos invasivos y preservan la integridad del material. Al trabajar con diseños modulares, prefiero fijaciones mecánicas como tornillos o pernos. Facilitan el desmontaje y el mantenimiento. Al seleccionar cuidadosamente la técnica de unión adecuada, puedo mejorar tanto la integridad estructural como la funcionalidad de la caja.

Opciones de acabado y recubrimiento de superficies

El acabado y el recubrimiento de superficies son los pasos finales en la fabricación de chapa metálica para vitrinas. Estos procesos no solo mejoran la estética, sino también la durabilidad. Suelo utilizar recubrimiento en polvo por su versatilidad y sus vibrantes opciones de colores. Proporciona un acabado liso y uniforme, resistente a rayones y corrosión.

Para cajas de alta gama, recomiendo el anodizado. Este proceso crea una capa protectora de óxido sobre el aluminio, mejorando su resistencia a la corrosión y su aspecto. La galvanización es otra opción que utilizo para cajas de acero. Consiste en aplicar un recubrimiento de zinc para prevenir la oxidación. En algunos casos, opto por la galvanoplastia para lograr un acabado pulido y metálico.

Cada método de acabado tiene una finalidad específica. Al elegir el adecuado, puedo garantizar que el gabinete cumpla con los requisitos funcionales y estéticos.

Aplicaciones en el mundo real

Usos industriales y comerciales

La chapa metálica para carcasas de pantallas desempeña un papel fundamental en entornos industriales y comerciales. A menudo la veo en fábricas, donde protege los dispositivos electrónicos sensibles del polvo, los líquidos y los impactos mecánicos. Por ejemplo, los sistemas de control industrial dependen de carcasas robustas para mantener su funcionalidad en entornos hostiles. En comercios, estas carcasas albergan quioscos interactivos y señalización digital, garantizando su durabilidad y manteniendo una apariencia elegante.

En las cocinas comerciales, los gabinetes resisten la limpieza frecuente y la exposición a la humedad. Las instalaciones de procesamiento de alimentos y bebidas se benefician de materiales como el acero inoxidable, que resiste la corrosión y cumple con rigurosos protocolos de saneamiento. Además, he observado su uso en telecomunicaciones, donde los gabinetes exteriores protegen los equipos de las inclemencias del tiempo. Estas aplicaciones resaltan la versatilidad y confiabilidad de la chapa metálica en entornos exigentes.

Electrónica de consumo y pantallas interactivas

En electrónica de consumo, las carcasas de aluminio para pantallas mejoran tanto la protección como la estética. He trabajado en proyectos donde las carcasas de aluminio proporcionaban una carcasa ligera pero resistente para tabletas y portátiles. Estos materiales no solo protegen los componentes internos, sino que también contribuyen a una apariencia y un tacto de alta calidad.

Las pantallas interactivas, como las que se utilizan en comercios o entornos educativos, también se benefician de estas carcasas. Protegen las pantallas de daños accidentales y ofrecen ventilación para evitar el sobrecalentamiento. Para las pantallas de exterior, materiales como el galvanizado garantizan resistencia a la humedad y la corrosión. Esta combinación de funcionalidad y diseño hace que las carcasas de chapa metálica sean indispensables en el mercado de la electrónica de consumo.

Aplicaciones especializadas en entornos desafiantes

Ciertos entornos exigen carcasas con un rendimiento excepcional. Las he visto sobresalir protegiendo dispositivos electrónicos marinos de la exposición al agua salada y protegiendo las cámaras de seguridad exteriores de la lluvia y la humedad. En el sector de las energías renovables, protegen inversores y controladores en instalaciones solares y eólicas.

Otros usos especializados incluyen carcasas robustas para electrónica militar y aeroespacial, que soportan temperaturas y vibraciones extremas. En el transporte, protegen la electrónica de los vehículos de la humedad y las fluctuaciones de temperatura. Incluso los equipos de investigación científica se benefician de estas carcasas, especialmente en trabajos de campo o en la monitorización ambiental.

Estos ejemplos demuestran cómo la chapa metálica para carcasas de pantallas se adapta a desafíos únicos, garantizando confiabilidad en diversas industrias.

La chapa metálica para carcasas de pantallas combina resistencia, durabilidad y precisión para proteger y mejorar las pantallas modernas. Siempre me concentro en seleccionar el material adecuado, diseñar con funcionalidad y estética, y utilizar técnicas de fabricación avanzadas. Estos pasos garantizan que las carcasas cumplan con las exigencias de la industria y funcionen de forma fiable. Al priorizar estos factores, puede crear carcasas más duraderas, con mejor aspecto y que funcionen eficazmente en cualquier entorno.

Preguntas frecuentes

¿Cuál es el propósito principal de la chapa metálica del gabinete de exhibición?

La chapa metálica de la carcasa de la pantalla protege los componentes sensibles de factores ambientales como el polvo, la humedad y los cambios de temperatura. Además, mejora la durabilidad y la estética de las pantallas, garantizando un funcionamiento fiable en diversas situaciones.

¿Cómo elijo el material adecuado para mi recinto?

Recomiendo considerar el entorno, los requisitos mecánicos y la estética. Para uso en exteriores, priorice la resistencia a la corrosión. Para diseños ligeros, el aluminio es la mejor opción. El acero inoxidable es ideal para aplicaciones de alta resistencia.

¿Por qué es importante la ventilación en los recintos de exposición?

La ventilación evita la acumulación de calor, que puede dañar los componentes electrónicos. Siempre diseño carcasas con ranuras, perforaciones o sistemas de refrigeración para garantizar un flujo de aire adecuado y mantener un rendimiento óptimo.

¿Es posible personalizar los expositores para personalizar la marca?

¡Por supuesto! Suelo incorporar acabados personalizados, logotipos en relieve o texturas únicas para armonizar con la identidad de la marca. Estos elementos realzan el atractivo visual de la caja, manteniendo al mismo tiempo su funcionalidad.

¿Son los cerramientos de chapa metálica adecuados para entornos hostiles?

¡Sí! Materiales como el acero inoxidable y el galvanneal destacan en condiciones difíciles. Resisten la corrosión, la humedad y las temperaturas extremas, lo que los hace ideales para aplicaciones marinas, industriales y de exterior.