Cuando aprendí sobre la fabricación de chapa metálica, me di cuenta de su importancia en la industria moderna. El proceso implica transformar láminas planas de metal en formas y estructuras específicas mediante técnicas de corte, conformado y unión. Estos métodos permiten a las industrias crear desde carrocerías hasta diseños arquitectónicos.

La demanda de procesos de chapa metálica sigue creciendo. Por ejemplo:

Se proyecta que el segmento automotriz registre una CAGR de ingresos del 7,03% en los próximos años.

Se espera que el sector de la construcción, con el 54,9% de la participación en volumen, se expanda rápidamente.

Este crecimiento resalta cuán esenciales son estos procesos para las industrias que dependen de la precisión y la durabilidad.

Conclusiones clave

La chapistería transforma láminas metálicas planas en piezas útiles. Utiliza métodos de corte, conformado y unión. Esto es importante para industrias como la automotriz y la construcción.

Elegir el metal adecuado es fundamental. Considere el costo, la resistencia y su durabilidad. Esto ayuda a que el material se adapte al proyecto y funcione mejor.

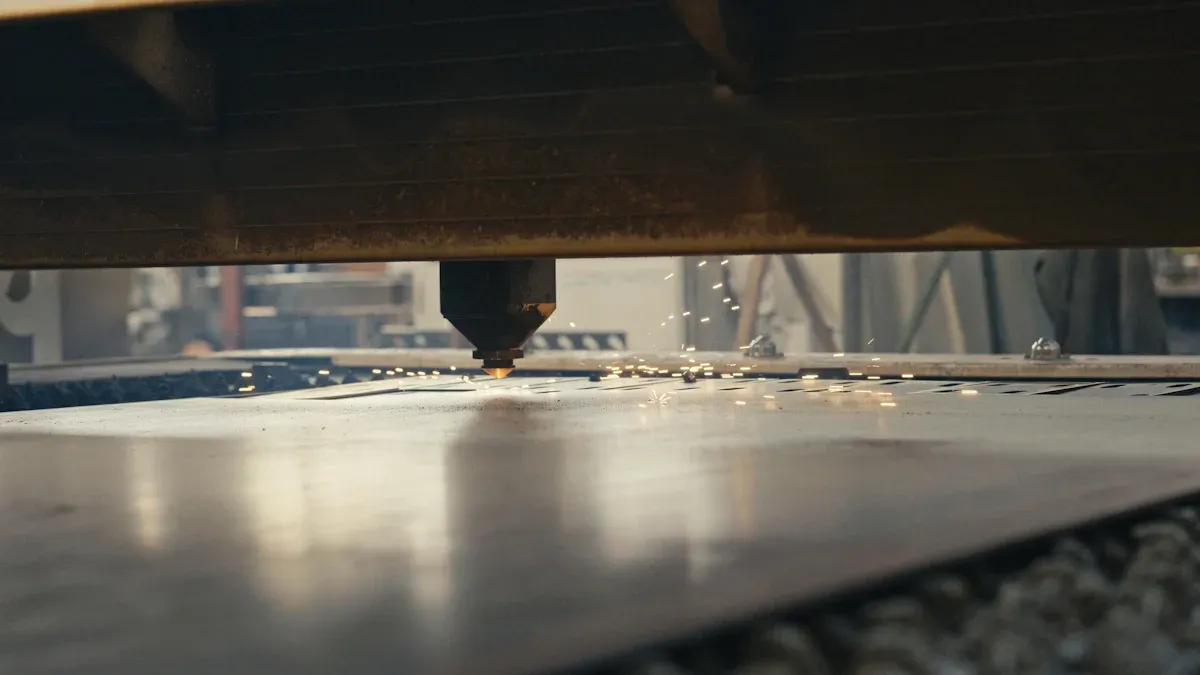

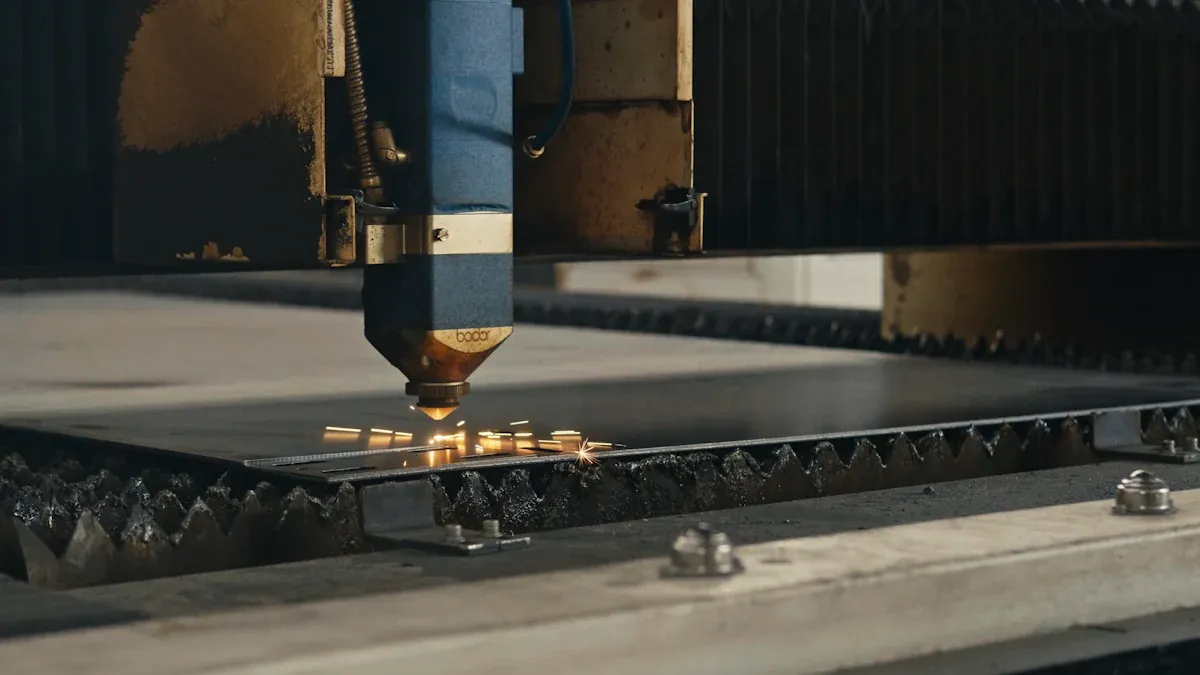

Los métodos de corte modernos, como el láser y el plasma, son muy precisos. Además, desperdician menos material. El uso de estas herramientas puede acelerar la producción.

El acabado de la superficie es clave para su resistencia y estética. Métodos como el recubrimiento en polvo previenen la oxidación y prolongan la vida útil de los productos.

Aprender sobre el trabajo con chapa metálica puede generar nuevas ideas para la fabricación de productos. Estudia esta área para crear mejores diseños y trabajar más rápido.

¿Qué es la fabricación de chapa metálica?

Definición y propósito

Cuando me topé por primera vez con la fabricación de chapa metálica, me di cuenta de que es más que simplemente moldear metal. Es un proceso que transforma láminas metálicas delgadas y planas en piezas o estructuras funcionales. Esto implica técnicas como cortar, doblar, punzonar y soldar. La versatilidad de este proceso permite trabajar con diversos metales, como acero, aluminio, cobre e incluso titanio.

Un aspecto fascinante es cómo se mide el espesor de la chapa metálica. Se indica mediante un sistema de calibres, donde los números más bajos indican chapas más gruesas. Por ejemplo, el metal de calibre 30 es muy delgado, mientras que el de calibre 8 es mucho más grueso. Esta precisión hace que la fabricación de chapa metálica sea ideal para crear componentes con dimensiones y formas específicas.

Importancia en la fabricación

La fabricación de chapa metálica desempeña un papel fundamental en la manufactura. Permite a las industrias producir componentes duraderos y precisos de forma eficiente. Por ejemplo, he visto cómo los sistemas de climatización (HVAC) utilizan chapa metálica para crear conductos y sistemas de ventilación. De igual manera, en proyectos de construcción se utiliza para techos, vigas y paneles arquitectónicos.

El proceso también mejora la eficiencia de fabricación. Un caso práctico de Dalsin Industries demostró cómo el rediseño de un conjunto de 9 piezas en un único componente de chapa metálica redujo los costes en un 22 % y el tiempo de ciclo en un 57 %. Otro ejemplo fue el plegado automatizado de paneles CNC, que redujo el tiempo de ciclo en un 60 % y el consumo de material en un 17 %. Estos ejemplos demuestran cómo la fabricación precisa de chapa metálica mejora tanto la rentabilidad como la productividad.

Aplicaciones comunes

La fabricación de chapa metálica está en todas partes. En la construcción, se utiliza para canalones, bajantes y protecciones de seguridad. La industria aeroespacial la utiliza para paneles de fuselaje y revestimientos de alas. La industria automotriz la utiliza para paneles de carrocería y componentes de chasis. Incluso la electrónica se beneficia de las carcasas y envolventes de chapa metálica.

He aquí una rápida mirada a sus aplicaciones en diferentes industrias:

Desde la construcción hasta la sanidad, los fabricantes de chapa metálica contribuyen a innumerables industrias. Su experiencia garantiza que los componentes de chapa metálica satisfagan las exigencias de la fabricación moderna.

Tipos de metales utilizados en la fabricación de chapa metálica

Materiales comunes (acero, aluminio, cobre)

Cuando empecé a aprender sobre la fabricación de chapa metálica, me sorprendió la variedad de metales utilizados. Cada metal ofrece propiedades únicas que lo hacen adecuado para aplicaciones específicas. Entre los materiales más comunes se encuentran el acero, el aluminio y el cobre.

El acero destaca por su resistencia y durabilidad. Es una opción predilecta para proyectos industriales y de construcción. Lo he visto utilizado en todo tipo de materiales, desde estructuras de edificios hasta maquinaria pesada. El acero inoxidable, en particular, es apreciado por su resistencia a la corrosión y estabilidad térmica. Estas cualidades lo hacen ideal para entornos de alta temperatura.

El aluminio es otra opción popular. Es ligero pero resistente, por lo que domina la industria del transporte. De hecho, el 65 % de los productos de chapa metálica de aluminio se utilizan en aplicaciones automotrices y aeroespaciales. He observado cómo su relativa resistencia y resistencia a la oxidación lo hacen perfecto para la creación de vehículos de bajo consumo de combustible.

El cobre, aunque menos común, desempeña un papel vital en los sistemas eléctricos y de plomería. Su excelente conductividad y maleabilidad lo hacen indispensable para cableado y tuberías. Si bien no es tan resistente como el acero o el aluminio, sus propiedades únicas cubren un nicho que otros metales no pueden cubrir.

He aquí una rápida comparación de estos metales:

Factores que influyen en la elección del material

Elegir el metal adecuado para un proyecto no siempre es sencillo. Hay varios factores que influyen, y he aprendido que equilibrarlos es clave para una fabricación exitosa.

El costo suele ser el primer factor. Por ejemplo, cambiar de acero a aluminio en el diseño automotriz reduce el peso en un 65 %, lo que mejora la eficiencia del combustible entre un 6 % y un 8 % por cada 10 % de reducción de peso. Sin embargo, el aluminio puede ser más caro que el acero, por lo que la decisión depende del presupuesto del proyecto.

La relación resistencia-peso es fundamental para el rendimiento. Los metales ligeros como el aluminio son excelentes en aplicaciones donde la reducción de peso es crucial.

La durabilidad es otro factor a considerar. La resistencia a la corrosión del acero inoxidable lo hace ideal para exteriores o ambientes con alta humedad.

La maquinabilidad y la soldabilidad influyen en la facilidad de fabricación. Algunos metales son más fáciles de cortar, doblar o soldar, lo que puede ahorrar tiempo y mano de obra.

La complejidad del diseño también influye. Los diseños intrincados pueden requerir metales más maleables, como el cobre.

A continuación se presenta un desglose de factores adicionales:

En última instancia, la elección del material depende de las necesidades específicas del proyecto. He comprobado que comprender estos factores ayuda a garantizar los mejores resultados en la fabricación de chapa metálica.

Procesos clave en el proceso de fabricación de chapa metálica

Cuando exploré por primera vez el proceso de fabricación de chapa metálica, me di cuenta de la importancia de los procesos clave para lograr precisión y eficiencia. Estos procesos (corte, conformado y unión) son la base del trabajo con chapa metálica. Cada paso desempeña un papel único en la transformación de chapas metálicas en bruto en componentes funcionales.

Técnicas de corte

El corte es el primer paso en el proceso de fabricación de chapa metálica. Consiste en separar una pieza de chapa metálica en secciones más pequeñas o formas específicas. He visto cómo las técnicas de corte avanzadas mejoran la eficiencia de la producción y reducen el desperdicio. Algunos métodos comunes incluyen el corte por láser, el corte por plasma y el corte por chorro de agua.

El corte por láser destaca por su precisión. Utiliza un haz de luz enfocado para cortar el metal, logrando precisión dimensional y bordes lisos. El corte por plasma, por otro lado, utiliza gas ionizado para cortar materiales más gruesos como el acero. El corte por chorro de agua es ideal para aplicaciones sensibles al calor, ya que utiliza agua a alta presión mezclada con abrasivos para cortar sin generar calor.

A continuación se muestra una tabla que destaca la importancia de las técnicas de corte en la eficiencia de la producción:

En Foxsen, hemos adoptado sistemas de corte CNC de vanguardia para mejorar la precisión y la productividad. Estos sistemas integran automatización e inteligencia artificial, lo que permite velocidades de corte adaptables y predicción de defectos. Esta innovación ha transformado la aplicación de las técnicas de corte de chapa metálica en la fabricación moderna.

Técnicas de formación

Las técnicas de conformado moldean la pieza de chapa metálica según la geometría deseada. Este paso implica doblar, laminar y estampar. He observado cómo las técnicas de conformado permiten realizar diseños complejos, manteniendo la integridad estructural del metal.

El doblado es uno de los métodos más comunes. Utiliza prensas plegadoras para plegar el metal en ángulos específicos. El laminado es otra técnica que crea formas cilíndricas o curvas al pasar la chapa metálica por rodillos. El estampado consiste en presionar el metal en moldes para crear patrones o formas intrincadas.

Los avances tecnológicos han revolucionado las técnicas de conformado. Por ejemplo, los sistemas automatizados de plegado de paneles CNC han reducido los tiempos de ciclo hasta en un 60 %. Estos sistemas también minimizan el uso de material, lo que hace que el proceso sea más rentable. En Foxsen, hemos adoptado estas innovaciones para producir piezas de chapa metálica de alta calidad de forma eficiente.

Técnicas de unión

Las técnicas de unión unen componentes individuales de chapa metálica para formar un conjunto completo. Considero que este paso es crucial para garantizar la durabilidad y la funcionalidad del producto final. Los métodos más comunes incluyen la soldadura, la unión adhesiva, la fijación mecánica y la soldadura fuerte.

La soldadura es el método de unión más utilizado. Fusiona metales mediante calor, creando uniones fuertes y permanentes. Sin embargo, la unión adhesiva ofrece ventajas únicas, como la distribución uniforme de la tensión y la capacidad de unir materiales diferentes. Los sujetadores mecánicos, como tornillos y remaches, facilitan el desmontaje, lo que los hace ideales para aplicaciones que requieren mantenimiento. La soldadura fuerte y blanda utiliza metales de aporte para unir componentes, lo que ofrece buenas propiedades de sellado y resistencia a la fatiga.

A continuación se muestra una tabla que compara diferentes métodos de unión:

He visto cómo la unión adhesiva ha ganado popularidad para la construcción ligera y la amortiguación de vibraciones. Además, mejora la estética al eliminar fijaciones visibles o marcas de soldadura. En Foxsen, priorizamos las técnicas de unión que se adaptan a las necesidades de nuestros clientes, garantizando un rendimiento óptimo y flexibilidad de diseño.

Pasos del proceso de fabricación de chapa metálica

Diseño y generación de planos

Cuando aprendí por primera vez sobre la importancia del diseño en el proceso de fabricación de chapa metálica, me di cuenta de lo crucial que es realizar este paso correctamente. La fase de diseño sienta las bases de todo el proceso de fabricación. Implica la creación de planos detallados que guían cada paso posterior, garantizando precisión y eficiencia.

Siempre enfatizo la importancia de las estrategias de Diseño para la Fabricación (DFM) durante esta fase. Estas estrategias ayudan a optimizar los diseños para reducir errores y mejorar la viabilidad de fabricación. Por ejemplo, la incorporación de tolerancias de fabricación garantiza la consistencia y la calidad del producto final. Los dibujos técnicos sirven como plano, detallando información esencial como dimensiones, especificaciones de materiales y requisitos de acabado.

Un dimensionamiento preciso es vital. He visto cómo el uso del Dimensionamiento y Tolerancia Geométrica (GD&T) mantiene la precisión al definir claramente las tolerancias y generar dimensiones desde un único punto de referencia. Este enfoque minimiza la acumulación de tolerancias, que puede provocar componentes desalineados.

Consejo: Priorice siempre la claridad en los dibujos técnicos. Unas dimensiones y tolerancias bien definidas eliminan la ambigüedad, ahorrando tiempo y reduciendo errores durante la fabricación.

Selección de materiales

La selección del material es otro paso crucial en el proceso de fabricación de chapa metálica. He aprendido que elegir el material adecuado puede determinar el éxito o el fracaso de un proyecto. Esta decisión influye no solo en el coste, sino también en el rendimiento y la durabilidad del producto final.

Diversos criterios influyen en la selección del material. Los aspectos económicos desempeñan un papel fundamental, ya que la elección del material afecta los costos de diseño y fabricación. Aspectos operativos, como la resistencia mecánica y el acabado superficial, determinan el rendimiento del material en su aplicación prevista. Las propiedades de rendimiento, como la resistencia a la corrosión y la estabilidad dimensional, son esenciales para los productos expuestos a entornos hostiles.

A continuación se muestra una tabla que resume estos criterios:

Al seleccionar materiales, suelo sopesar estos factores en función de los requisitos del proyecto. Por ejemplo, el acero es ideal para aplicaciones que requieren resistencia y durabilidad, mientras que el aluminio destaca en diseños ligeros. El cobre es perfecto para sistemas eléctricos gracias a su conductividad.

Corte y modelado

El corte y el conformado son la clave del proceso de fabricación de chapa metálica. Este paso transforma las láminas metálicas en bruto en las formas y tamaños deseados. He visto cómo técnicas avanzadas como el corte por láser, el corte por plasma y el corte por chorro de agua revolucionan esta fase.

El corte por láser es mi método favorito para lograr precisión. Utiliza un haz de luz enfocado para cortar el metal, creando bordes suaves y dimensiones precisas. El corte por plasma es más adecuado para materiales más gruesos como el acero, mientras que el corte por chorro de agua es ideal para aplicaciones sensibles al calor.

El conformado implica técnicas como el doblado, el laminado y el estampado. El doblado utiliza prensas plegadoras para plegar el metal en ángulos específicos. El laminado crea formas cilíndricas o curvas al pasar la lámina por rodillos. El estampado presiona el metal en moldes, formando patrones o diseños intrincados.

A continuación se muestra un desglose paso a paso del proceso de corte y modelado:

Siempre recalco la importancia de la precisión en la configuración de parámetros. Las pruebas de lotes pequeños conectan la configuración teórica con la producción real, garantizando así una calidad constante. La monitorización continua durante la producción ayuda a mantener la precisión y reduce el desperdicio.

Nota: El corte y el moldeado son pasos interrelacionados. Una configuración y pruebas adecuadas durante el corte garantizan un moldeado uniforme, mientras que la supervisión continua garantiza la calidad durante todo el proceso.

Montaje y unión

Cuando exploré por primera vez la etapa de ensamblaje del proceso de fabricación de chapa metálica, me di cuenta de su importancia para crear productos duraderos y funcionales. Este paso implica combinar componentes individuales para formar una estructura completa. La elección del método de unión depende del material, el diseño y los requisitos de la aplicación.

Una de las técnicas más comunes que he visto es la soldadura. Utiliza calor para fusionar piezas metálicas, formando uniones fuertes y permanentes. Por ejemplo, en la fabricación de automóviles, la soldadura garantiza la integridad estructural de las carrocerías. Otro método que he visto es la unión adhesiva, que distribuye la tensión uniformemente y funciona bien para unir materiales diferentes. Los sujetadores mecánicos, como tornillos y remaches, son ideales para aplicaciones que requieren un desmontaje sencillo.

A continuación se muestra una tabla que resume algunos métodos de unión avanzados y sus aplicaciones:

He observado que estos métodos ofrecen ventajas únicas. Por ejemplo, el atornillado por flujo-perforación elimina la necesidad de agujeros pretaladrados, lo que ahorra tiempo y reduce el desperdicio de material. Los elementos de unión adaptables crean enclavamientos robustos, lo que los hace perfectos para aplicaciones de carga.

Consejo: Elija siempre un método de unión que se ajuste a las propiedades del material y a los requisitos de diseño. Esto garantiza un rendimiento óptimo y una larga vida útil del producto final.

Acabado de superficies y control de calidad

El acabado superficial es el paso final en el proceso de fabricación de chapa metálica. Mejora la apariencia, la durabilidad y la funcionalidad del producto. He aprendido que los procesos de acabado, como la pintura, el recubrimiento en polvo y el anodizado, son fundamentales para proteger el metal de la corrosión y el desgaste.

Uno de los aspectos más fascinantes del acabado es su impacto en la longevidad del producto. Por ejemplo, las superficies más lisas reducen la fricción, lo que se traduce en una menor pérdida de energía y desgaste. Los acabados mejorados también minimizan las irregularidades de la superficie, lo que ayuda a prevenir la corrosión. He visto cómo esto prolonga la vida útil de los productos, especialmente en entornos hostiles.

A continuación se muestra una tabla que ilustra los beneficios del acabado de superficies:

El control de calidad es igualmente importante en esta etapa. He observado cómo los fabricantes utilizan métodos de inspección como inspecciones visuales, mediciones de espesor y pruebas de adhesión para garantizar que el acabado cumpla con los estándares de la industria. La documentación detallada durante todo el proceso ayuda a mantener la trazabilidad y garantiza una calidad constante.

Nota: Invertir en procesos de acabado de alta calidad no solo mejora el rendimiento del producto sino que también reduce los costos de mantenimiento a lo largo del tiempo.

Aplicaciones de la fabricación de chapa metálica

Automotriz y aeroespacial

Cuando descubrí el papel de la chapa metálica en las industrias automotriz y aeroespacial, me impresionó su versatilidad. Los fabricantes de chapa metálica crean componentes esenciales para el rendimiento de vehículos y aeronaves. En la industria automotriz, la chapa metálica se utiliza para paneles de carrocería, chasis y piezas estructurales. Estos componentes deben ser ligeros pero duraderos para mejorar la eficiencia del combustible y la seguridad.

He observado cómo procesos avanzados como el corte y estampado láser mejoran la precisión en aplicaciones automotrices. Por ejemplo, se empleó un sistema de transductor electromagnético-acústico para evaluar la conformabilidad de la chapa de acero. Este sistema logró mediciones de frecuencia de hasta 7,5 MHz, estableciendo una correlación entre la relación de frecuencia adimensional y la conformabilidad del acero. Esta investigación es crucial para optimizar la chapa metálica en la fabricación de automóviles.

En el sector aeroespacial, la fabricación de chapa metálica desempeña un papel fundamental en la creación de paneles de fuselaje, revestimientos de alas y estructuras internas. Estas piezas deben soportar condiciones extremas y mantener su ligereza. Este proceso garantiza que los componentes de las aeronaves cumplan con estrictos estándares de seguridad y rendimiento.

Construcción y Arquitectura

La fabricación de chapa metálica ha transformado las industrias de la construcción y la arquitectura. He observado cómo se utiliza para crear techos, canaletas, sistemas de ventilación y paneles decorativos. Su durabilidad y adaptabilidad la hacen ideal tanto para aplicaciones estructurales como estéticas.

Uno de los aspectos más fascinantes es cómo los fabricantes de chapa metálica contribuyen a los diseños arquitectónicos modernos. Utilizan técnicas de conformado para crear patrones y formas intrincadas que realzan la estética de los edificios. Por ejemplo, los paneles metálicos curvos se utilizan a menudo en diseños contemporáneos para lograr una apariencia elegante y moderna.

La chapa metálica también mejora la eficiencia en la construcción. Los componentes prefabricados reducen el tiempo de instalación y los costos de mano de obra. He visto cómo este enfoque agiliza los proyectos manteniendo altos estándares de calidad.

Bienes de consumo y electrodomésticos

La fabricación de chapa metálica es omnipresente en bienes de consumo y electrodomésticos. He observado cómo se utiliza para crear piezas que requieren alta resistencia y precisión. Estas incluyen chasis, soportes, marcos, paneles, carcasas y componentes estructurales en productos que van desde refrigeradores hasta dispositivos electrónicos.

El proceso garantiza que estos componentes cumplan con las exigencias de la fabricación moderna. Por ejemplo, se utilizaron métodos de elementos finitos (MEF) para analizar las frecuencias propias de una tabla armónica. Este estudio reveló que las frecuencias aumentan con la densidad y la elasticidad del material. Esta investigación destaca cómo la fabricación de chapa metálica optimiza la calidad del sonido en instrumentos musicales como los pianos.

Los fabricantes de chapa metálica también priorizan la durabilidad y la estética en los bienes de consumo. He visto cómo las técnicas de acabado de superficies, como el recubrimiento en polvo, mejoran la apariencia y la longevidad de los productos. Estos métodos garantizan que los electrodomésticos y aparatos electrónicos se mantengan funcionales y visualmente atractivos durante años.

Al reflexionar sobre el proceso de fabricación de chapa metálica, veo cómo constituye la base de la fabricación moderna. Su capacidad para transformar el metal en bruto en componentes precisos y duraderos la hace indispensable en todas las industrias. Desde la automoción hasta la aeroespacial, la versatilidad de la chapa metálica garantiza que satisfaga diversas necesidades.

Avances como el aprendizaje automático han mejorado aún más su eficiencia. Por ejemplo, la detección temprana del desgaste de las herramientas mejora la calidad de las piezas y reduce los fallos. La cuantificación del desgaste en línea logra desviaciones de tan solo el 0,83 % en el troquelado y el 2,21 % en el perfilado. Estas innovaciones garantizan resultados consistentes y minimizan los desperdicios.

Animo a cualquier persona interesada en la fabricación a explorar este campo. Ya sea que esté diseñando un producto o optimizando un proceso, comprender la fabricación de chapa metálica puede abrir nuevas posibilidades.

Preguntas frecuentes

¿Cuál es la diferencia entre chapa metálica y placa metálica?

La chapa metálica es más delgada que la placa metálica. He aprendido que la chapa metálica suele tener menos de 6 mm de espesor, mientras que la placa metálica es más gruesa. Esta distinción hace que la chapa metálica sea ideal para aplicaciones ligeras, como paneles de automóviles, mientras que la placa metálica es adecuada para usos intensivos como la construcción naval.

¿Cómo elijo la chapa adecuada para mi proyecto?

Siempre considero factores como la resistencia, el peso y la resistencia a la corrosión. Por ejemplo, el aluminio funciona bien para diseños ligeros, mientras que el acero inoxidable resiste la oxidación en exteriores. Adaptar el material a las necesidades del proyecto garantiza durabilidad y rendimiento.

¿Se puede reciclar la chapa metálica?

Sí, la chapa metálica es altamente reciclable. He visto cómo las industrias reutilizan metales como el aluminio y el acero para reducir los residuos y conservar recursos. El reciclaje también reduce los costos de producción, lo que lo convierte en una opción ecológica y económica.

¿Qué herramientas se utilizan para cortar chapa?

Las herramientas comunes incluyen cortadoras láser, cortadoras de plasma y máquinas de chorro de agua. He observado que las cortadoras láser destacan por su precisión, mientras que las cortadoras de plasma manejan materiales más gruesos. Las máquinas de chorro de agua son perfectas para proyectos sensibles al calor, ya que no generan calor durante el corte.

¿Es costosa la fabricación de chapa metálica?

El costo depende de factores como el tipo de material, la complejidad del diseño y el volumen de producción. He comprobado que los pedidos al por mayor y los diseños eficientes pueden reducir los costos. Por ejemplo, el uso de procesos automatizados como el corte CNC reduce los gastos de mano de obra y el desperdicio de material.