Quizás se pregunte cómo las fábricas fabrican rápidamente barras colectoras de chapa metálica de cobre. El proceso comienza con un minucioso control de procesos. El Control Estadístico de Procesos (CEP) ayuda a mantener una alta calidad y un mínimo de desperdicios. Los trabajadores supervisan la producción de cerca para detectar problemas a tiempo. Solucionan los problemas antes de que surjan defectos. Herramientas como los índices de capacidad y la reducción de la variabilidad mejoran la eficiencia. Esto garantiza que cada barra colectora de chapa metálica de cobre funcione correctamente y cumpla con las estrictas normas. Estos pasos ahorran tiempo, reducen costos y producen barras colectoras resistentes y conductoras.

Conclusiones clave

La selección de láminas de cobre puro es fundamental. El cobre puro mejora el funcionamiento y la durabilidad de las barras colectoras.

Las máquinas CNC agilizan y simplifican la producción. Cortan con precisión, desperdiciando menos material y fabricando más piezas.

Los tratamientos superficiales, como el alisado de bordes y la adición de estaño, aumentan la seguridad y la resistencia de las barras colectoras. Estas medidas previenen la oxidación y mantienen los bordes lisos.

Las pruebas automatizadas y las computadoras inteligentes mejoran los controles de calidad. Detectan problemas a tiempo para garantizar que las barras colectoras estén correctamente fabricadas.

El uso de métodos ecológicos reduce los residuos. El reciclaje del cobre y las prácticas ecológicas ayudan a proteger el medio ambiente.

Preparación de material para barras colectoras de cobre de chapa metálica

Selección de láminas de cobre puro

El primer paso es elegir cobre muy puro. Este tipo de cobre es ideal para transportar electricidad. El cobre electrolítico de paso resistente (ETP) tiene una pureza del 99,90 %. Facilita la circulación de energía de forma eficiente y es ideal para proyectos eléctricos.

Por qué es importante el cobre puro:

Transporta mejor la electricidad, ahorrando energía.

Hace que las barras colectoras sean más fuertes y confiables.

Ayuda a que los sistemas eléctricos funcionen de manera más eficiente.

La elección de las láminas de cobre adecuadas es clave para fabricar barras colectoras de alta calidad.

Pasos de limpieza, pretratamiento y fusión

Las láminas de cobre requieren limpieza antes de conformarlas para formar barras colectoras. La limpieza elimina la suciedad y prepara el cobre para los siguientes pasos. El tratamiento térmico mejora la superficie y las propiedades eléctricas.

Tras la limpieza, el cobre se funde para obtener la textura ideal para el moldeado. Este paso garantiza la eficiencia del proceso.

Recocido para mejorar las propiedades del cobre

El recocido utiliza calor para facilitar el trabajo con el cobre. Ablanda el metal, lo que facilita su doblado y moldeado. También reduce la tensión en el interior del cobre, mejorando su resistencia.

El recocido garantiza que las láminas de cobre estén listas para los sistemas eléctricos modernos y una producción eficiente.

Técnicas de corte y modelado

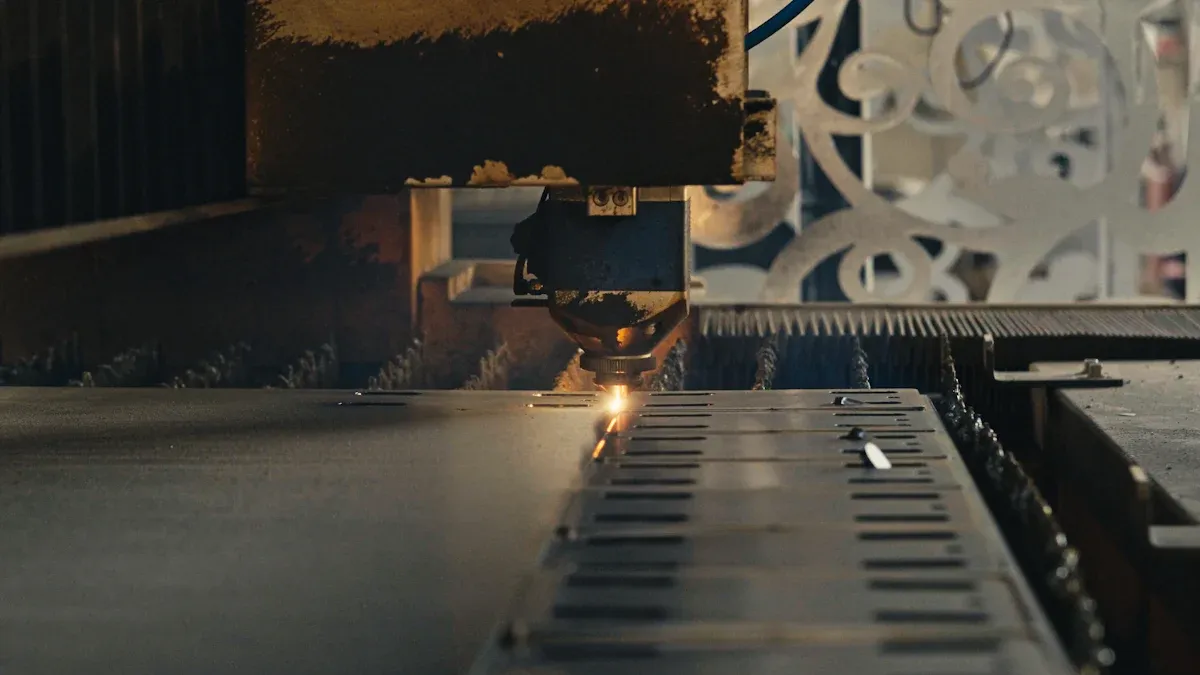

Corte de precisión con máquinas CNC

Las máquinas CNC son importantes para cortar con precisión barras colectoras de cobre de chapa metálica. Utilizan computadoras para controlar el corte, el punzonado y el plegado. Este proceso reduce el desperdicio y aumenta la velocidad.

¿Por qué son útiles las máquinas CNC?

Corta con gran precisión, con una precisión de hasta ±0,1 mm.

Hace que la producción sea consistente y reduce los errores.

Utiliza los materiales de manera eficiente, ahorrando más del 95% de cobre.

Las máquinas CNC pueden cortar hasta 200 piezas por hora. Esto las hace ideales para fabricar barras colectoras de cobre para sistemas de energía.

Métodos avanzados de conformado y doblado

El moldeado y doblado de barras colectoras de cobre requiere herramientas especiales para diseños modernos. Las máquinas dobladoras CNC son ideales para este trabajo. Crean formas detalladas a la vez que mantienen la resistencia de las barras colectoras.

Estos métodos facilitan la integración de las barras colectoras en sistemas pequeños, como controles de motores y configuraciones de baterías. El uso de estas herramientas ahorra tiempo y reduce el desperdicio de materiales.

Personalización para aplicaciones específicas

Se requieren diseños personalizados para las barras colectoras en diferentes sistemas eléctricos. Los fabricantes las adaptan a las necesidades del proyecto para un mejor rendimiento.

Autos eléctricos: administran la energía entre baterías, motores y controladores.

Estaciones de carga: barras colectoras personalizadas para una carga rápida.

Sistemas de control de motores: Barras colectoras de forma precisa para diseños compactos.

Sistemas de baterías: Barras colectoras especiales para conectar celdas de batería.

Trenes y tránsito: barras colectoras resistentes para el transporte eléctrico.

Empresas como Storm Power utilizan máquinas CNC y láseres para fabricar barras colectoras personalizadas. Estos diseños ahorran energía, reducen el calor y son más duraderos. Además, las barras colectoras personalizadas contribuyen al medio ambiente al reducir los residuos y prolongar su vida útil.

Tratamiento y recubrimiento de superficies

Cómo suavizar los bordes mediante desbarbado y pulido

El desbarbado y el pulido ayudan a preparar las barras colectoras de cobre para su uso. Estos pasos eliminan asperezas, rebabas y pequeños defectos. Los bordes lisos hacen que las barras colectoras sean más seguras y funcionen mejor.

Por qué son importantes el desbarbado y el pulido:

Retire los bordes afilados para una manipulación más segura.

Hacer que las piezas encajen perfectamente durante el montaje.

Reforzar las barras colectoras para que duren más tiempo bajo tensión.

Industrias como la automovilística y la aeronáutica utilizan herramientas de desbarbado avanzadas. Estos métodos garantizan la resistencia de las barras colectoras y su correcto funcionamiento en condiciones difíciles.

Recubrimiento de estaño para detener la oxidación

El estaño protege las barras colectoras de cobre de la oxidación y los daños. Una fina capa de estaño previene la oxidación y prolonga la vida útil de las barras. El estaño también contribuye a una mejor conducción de la electricidad.

El estañado mantiene las barras colectoras en funcionamiento incluso en entornos adversos. Este paso es fundamental para las industrias que requieren componentes resistentes y fiables.

Adición de capas para un mejor rendimiento de las barras colectoras

La laminación mejora el funcionamiento de las barras colectoras de cobre al ahorrar energía y controlar el calor. Las barras colectoras laminadas tienen capas que transportan la electricidad eficientemente y bloquean las interferencias.

Por qué es útil la laminación:

Reduce la pérdida de energía y las interferencias.

Distribuye el calor uniformemente para evitar el sobrecalentamiento.

Hace que las barras colectoras sean más confiables en sistemas potentes.

El diseño en capas de las barras colectoras laminadas gestiona eficazmente las altas corrientes. Esta configuración optimiza el rendimiento y prolonga la vida útil de las barras. Las barras colectoras laminadas son ideales para los sistemas eléctricos modernos.

Montaje y procesamiento final

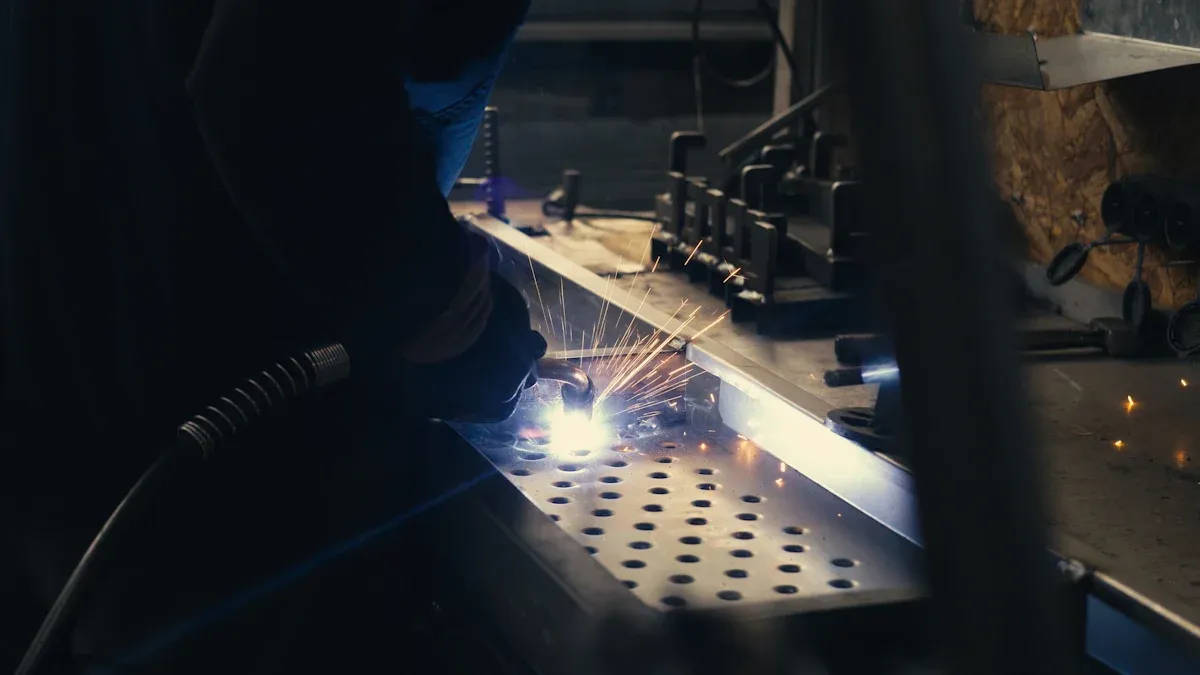

Técnicas de unión y diseño adecuado de juntas

Los métodos de unión son clave para fabricar barras colectoras de cobre resistentes. Técnicas como el rebordeado de orificios, el clinchado y la unión por ajuste de tubos crean conexiones sólidas. Cada método es más eficaz para usos específicos. Por ejemplo, la unión por ajuste de tubos utiliza presión para crear uniones resistentes. Esto es ideal para sistemas sometidos a altas tensiones, como las fuentes de alimentación.

Un buen diseño de las uniones facilita la conducción de la electricidad por las barras colectoras. Reducir la resistencia en las uniones mejora la conductividad y reduce el calor. Esto es importante para sistemas como los controles de motores y baterías, donde la fiabilidad es fundamental.

Ajustes finales e inspecciones dimensionales

Los ajustes finales garantizan que las barras colectoras tengan el tamaño y la forma correctos. Las inspecciones verifican su correcta adaptación a sistemas como las fuentes de alimentación. Estas comprobaciones utilizan datos para detectar errores y garantizar la precisión.

Las inspecciones ayudan durante las etapas de prueba, diseño y producción.

Reducen la posibilidad de que surjan problemas inadvertidos en aproximadamente un 3,5%.

Los controles de calidad mejoran la producción y garantizan altos estándares.

Estas inspecciones confirman el correcto funcionamiento de las barras colectoras y garantizan que cumplan con las estrictas normas para sistemas como vehículos eléctricos y cargadores.

Embalaje para un transporte seguro

El embalaje protege las barras colectoras de cobre durante el envío. El embalaje personalizado previene daños por agua, golpes u óxido.

El embalaje suele incluir espuma o film retráctil para su protección. Estos materiales protegen las barras colectoras de daños, lo que garantiza que estén listas para su uso en sistemas como las fuentes de alimentación.

Innovaciones en control de calidad y eficiencia

Pruebas automatizadas de conductividad eléctrica

Las pruebas automatizadas verifican la eficiencia de la conducción eléctrica de las barras colectoras de cobre. Estas pruebas utilizan sensores y software para detectar pequeños problemas. Esto ayuda a garantizar que las barras colectoras cumplan con las normas más estrictas.

Por ejemplo, las pruebas pueden detectar problemas como impurezas o defectos. Su reparación temprana garantiza el buen funcionamiento de las barras colectoras. Empresas como Foxsen utilizan esto para fabricar barras colectoras fiables para sistemas de energía.

Las pruebas también verifican si las barras colectoras soportan altas corrientes sin sobrecalentarse. Esto contribuye a mejorar el consumo energético en vehículos eléctricos y sistemas de energías renovables.

Uso de la robótica y la IA en la fabricación

Los robots y la IA han transformado la fabricación de barras colectoras de cobre. Los robots realizan tareas como cortar y dar forma con gran precisión. Esto reduce el desperdicio y mantiene una alta calidad.

La IA analiza los datos de producción para mejorar los procesos y detectar problemas. Por ejemplo, puede sugerir soluciones para que las máquinas CNC funcionen mejor. Esto ahorra tiempo y acelera la producción.

Los robots también ayudan a construir barras colectoras para sistemas complejos como convertidores. El uso de robots e IA agiliza y hace más eficiente la producción. Además, reduce los residuos, lo que beneficia al medio ambiente.

Prácticas sostenibles para minimizar los residuos

La fabricación de barras colectoras de cobre ahora se centra en la sostenibilidad. El cobre se puede reciclar muchas veces sin perder calidad. Empresas como Foxsen utilizan métodos ecológicos para reducir la contaminación y ahorrar recursos.

El cobre reciclado mantiene su calidad después de su reutilización.

Los métodos ecológicos reducen los residuos y las emisiones.

Las barras colectoras duran más de 50 años, lo que reduce los reemplazos.

Estas medidas contribuyen al medio ambiente y mejoran el consumo energético. Las barras colectoras de larga duración ahorran materiales y son eficaces en los sistemas eléctricos.

Al utilizar métodos sostenibles, las empresas contribuyen al planeta y satisfacen la demanda de mejores barras colectoras. Esto contribuye a los objetivos globales de energía más limpia y menor desperdicio.

La fabricación de barras colectoras de cobre y chapa metálica requiere herramientas inteligentes y controles minuciosos. Estos pasos garantizan que las barras colectoras cumplan con las estrictas normas de los sistemas eléctricos. Son resistentes, funcionan bien y protegen el medio ambiente. Las nuevas ideas ayudan a los fabricantes a crear diseños que generan menos residuos y funcionan mejor. Esto hace que los sistemas eléctricos sean más fiables y ecológicos. Estas mejoras también contribuyen al ahorro de energía y promueven prácticas ecológicas. Con estos cambios, las barras colectoras satisfacen la necesidad de soluciones energéticas mejores y más eficientes.

Preguntas frecuentes

¿Qué función cumplen las barras colectoras de cobre en los sistemas eléctricos?

Las barras colectoras de cobre transportan electricidad entre los componentes de un sistema. Manejan altos niveles de potencia y mantienen un flujo de energía fluido. Su resistencia y capacidad para transportar electricidad las hacen importantes para dispositivos como cuadros eléctricos, vehículos eléctricos y sistemas de energía verde.

¿Cómo evitan los fabricantes que las barras colectoras de cobre se oxiden?

Los fabricantes cubren las barras colectoras de cobre con estaño o capas especiales. Estos recubrimientos las protegen de la oxidación y los daños. Esto ayuda a que las barras colectoras se mantengan resistentes y conduzcan bien la electricidad a largo plazo.

¿Por qué es necesario calentar (recocido) al fabricar barras colectoras de cobre?

El recocido calienta el cobre para ablandarlo y facilitar su modelado. Además, facilita la conducción de la electricidad y elimina la tensión interna. Esto garantiza que las barras colectoras puedan soportar alta potencia sin romperse ni sobrecalentarse.

¿Cómo ayudan las máquinas a mejorar las barras colectoras?

Máquinas como las herramientas CNC y los robots aumentan la precisión de las barras colectoras. Utilizan menos material y mantienen la misma calidad en todo momento. Estas máquinas también crean diseños que se integran perfectamente con los sistemas eléctricos modernos.

¿Es posible reutilizar las barras colectoras de cobre viejas?

Sí, las barras colectoras de cobre se reciclan fácilmente. El cobre se conserva en perfectas condiciones después de reutilizarse. El reciclaje ayuda a reducir los residuos y promueve la fabricación de sistemas eléctricos ecológicos.