Las carcasas de chapa metálica personalizadas ayudan a proteger piezas en muchas industrias, como la electrónica y la maquinaria industrial. Son más que simples cubiertas. Facilitan el correcto funcionamiento de las piezas en diferentes condiciones. Su calidad depende de la precisión del doblado y la soldadura del metal. Por eso es tan importante un meticuloso trabajo en metal. Esto hace que las carcasas sean resistentes, duraderas y del tamaño perfecto.

Fabricar estas cajas requiere varios pasos. Cada paso garantiza que sean resistentes, precisas y que cumplan su función. Siguiendo estos pasos, puedo fabricar cajas que funcionan bien y duran mucho tiempo.

Conclusiones clave

Los gabinetes de chapa metálica personalizados mantienen las piezas seguras en muchas industrias.

Saber lo que se necesita ayuda a diseñar recintos para usos específicos.

El software CAD hace que el diseño sea más rápido y crea modelos digitales exactos.

Elegir los materiales adecuados garantiza resistencia, ligereza y durabilidad.

Las pruebas e inspecciones garantizan que los gabinetes cumplan con los estándares y funcionen bien.

Diseño y especificación de envolventes metálicas personalizadas

Comprensión de los requisitos de la aplicación

Al fabricar carcasas de chapa metálica a medida, primero aprendo para qué sirven. Cada carcasa tiene una función, por lo que su diseño debe adaptarse a su uso. Por ejemplo, una vez trabajé en carcasas para tecnología ecológica. Tenían que encajar en carcasas de fibra de vidrio y soportar un uso intensivo en gasolineras. El diseño requería ajustes ajustados, y se usaron remaches en lugar de soldadura para mayor resistencia. Estas necesidades influyeron en todo, como los materiales y la construcción.

Creación de diseños CAD para cerramientos de chapa metálica

Tras identificar las necesidades, creo diseños con software CAD. El CAD me ayuda a visualizar la carcasa y comprobar si es la correcta. Uso medidas exactas para crear un modelo digital. Este modelo muestra detalles como los orificios para cables y los puntos de fijación de piezas. En Foxsen, el CAD facilita y agiliza el diseño de carcasas personalizadas. Este paso garantiza que la carcasa funcione correctamente y tenga un aspecto atractivo.

Prototipado y validación del diseño

El prototipado es clave al diseñar carcasas personalizadas. Me permite probar el diseño antes de fabricar muchas. Métodos rápidos como el corte y el doblado por láser me ayudan a crear prototipos rápidamente. Estas pruebas detectan problemas con antelación, lo que me permite solucionarlos rápidamente. Por ejemplo:

La creación rápida de prototipos ahorra tiempo en el desarrollo.

Las herramientas avanzadas hacen que los prototipos sean más rápidos.

Detectar problemas a tiempo acelera el proceso.

En Foxsen, utilizo prototipos para garantizar la máxima calidad de cada carcasa. Este paso ahorra tiempo y garantiza el perfecto funcionamiento del producto final.

Selección de materiales para carcasas de chapa metálica personalizadas

Factores que influyen en la elección del material

Elegir el material adecuado es fundamental en la metalistería. Pienso en aspectos como la resistencia, el peso y el precio. Por ejemplo, los cerramientos exteriores necesitan materiales que no se oxiden. Los interiores podrían priorizar la estética o el ahorro. El entorno también es importante. El calor o la humedad pueden afectar el rendimiento de los materiales.

Los estudios muestran cómo las industrias eligen los materiales. Por ejemplo:

Estos estudios me ayudan a ver cómo las industrias eligen los materiales según sus necesidades.

Materiales comunes en la fabricación de metales de precisión

Suelo utilizar materiales como acero inoxidable, aluminio y cobre. Cada uno tiene ventajas especiales. El acero inoxidable no se oxida y es ideal para instrumental médico. El aluminio es ligero y funciona bien en aviones y telecomunicaciones. El cobre conduce bien la electricidad, por lo que es ideal para componentes eléctricos.

He aquí una comparación sencilla:

Esta tabla me ayuda a relacionar rápidamente los materiales con sus usos.

Adaptación de las propiedades del material a las necesidades de la aplicación

La elección correcta de los materiales para su función requiere una cuidadosa reflexión. Reviso aspectos como la resistencia, la resistencia a la oxidación y la conductividad. Por ejemplo, algunos materiales están diseñados para usos especiales, como disipadores de calor o cubiertas ligeras.

Uso números para medir el rendimiento de los materiales. Esto garantiza que la carcasa cumpla su función correctamente. Por ejemplo:

Los materiales fuertes son buenos para las fábricas.

Los materiales ligeros ahorran costes de envío.

Los materiales a prueba de óxido duran más en el exterior.

Al elegir el material adecuado para el trabajo, me aseguro de que cada recinto funcione de la mejor manera.

Corte y conformación en la fabricación de metales de precisión

El corte y el conformado son pasos clave en la fabricación de cajas de chapa metálica a medida. Estos pasos determinan el tamaño, el ajuste y la calidad de la caja. Utilizo herramientas avanzadas para garantizar la precisión y la rapidez del trabajo.

Técnicas de corte (corte por láser, punzonado CNC, corte por chorro de agua)

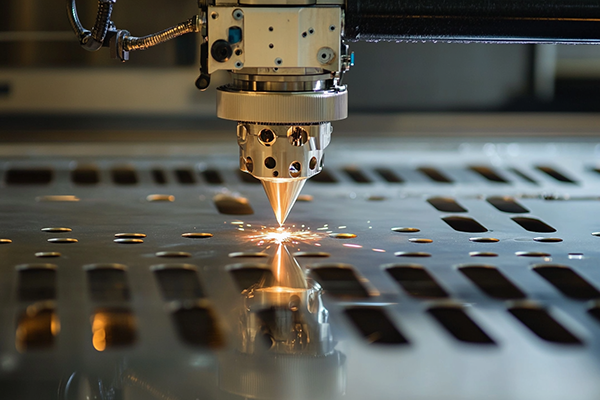

El corte es el primer paso para dar forma a las láminas metálicas. Utilizo tres métodos principales: corte por láser, punzonado CNC y corte por chorro de agua. Cada método tiene sus propias ventajas, y selecciono el más adecuado para cada tarea.

Corte láser: Un potente rayo láser corta metal con gran precisión. Es ideal para diseños detallados y orificios pequeños. Lo utilizo para patrones o espacios reducidos en recintos.

Punzonado CNC: Utiliza una máquina guiada por computadora para perforar formas o agujeros. Es ideal para patrones repetitivos o cuando se necesita velocidad.

Corte por chorro de agua: Un chorro de agua a alta presión con granalla corta el metal sin calor. Es ideal para metales que no toleran el calor.

Estos métodos crean bordes suaves y tamaños exactos, lo cual es importante para una fabricación de calidad.

Métodos de doblado y conformado para carcasas metálicas personalizadas

Tras cortar, le doblo y moldeo el metal hasta obtener su diseño final. Este paso convierte las láminas planas en carcasas utilizables.

Utilizo máquinas como prensas plegadoras para doblar el metal en los ángulos correctos. La planificación es importante para ajustar el espesor del material y las necesidades de doblado. Por ejemplo:

Pequeños cambios de espesor pueden afectar la precisión del doblado. Un cambio mínimo de ±0,006 pulgadas puede causar errores de ángulo de ±4 grados.

El margen de curvatura ayuda a obtener los ángulos correctos agregando longitud adicional para doblar.

El tipo de metal también importa. Algunos metales requieren más fuerza para doblarse, mientras que otros son más fáciles de moldear. Al ajustar cada material, me aseguro de que la carcasa esté hecha correctamente.

Garantizar la precisión durante el modelado

La precisión es fundamental al moldear metal. Incluso pequeños errores pueden arruinar el ajuste o el funcionamiento de la carcasa. Sigo reglas estrictas para mantener la precisión. Por ejemplo:

Estas reglas me ayudan a asegurarme de que cada pieza encaje a la perfección. También reviso cada pieza después de moldearla para confirmar que se ajusta al diseño. Este minucioso trabajo garantiza que las carcasas de chapa metálica personalizadas sean de alta calidad y fiables.

Montaje de cajas electrónicas personalizadas

El paso de ensamblaje es donde se unen todas las piezas para crear una carcasa electrónica personalizada y funcional. Este proceso garantiza la robustez y el cumplimiento de su propósito. Utilizo métodos como soldadura, remachado y otras técnicas para conectar las piezas. Cada método contribuye a que la carcasa sea resistente y fiable.

Técnicas de soldadura para el ensamblaje de envolventes de chapa metálica

La soldadura es un método confiable para unir piezas metálicas. Crea una unión sólida, duradera y resistente a las condiciones más exigentes. Para carcasas electrónicas personalizadas, sigo las normas de SMACNA (Asociación Nacional de Contratistas de Chapa Metálica y Aire Acondicionado). Estas normas garantizan que la soldadura cumpla con los estándares de la industria y produzca buenos resultados.

Utilizo soldadura TIG (gas inerte de tungsteno) y MIG (gas inerte metálico). La soldadura TIG es precisa y funciona bien con metales delgados. La soldadura MIG es más rápida y eficaz para chapas más gruesas. Ambos métodos crean soldaduras limpias y resistentes que refuerzan la carcasa.

Consejo: Es muy importante limpiar el metal antes de soldar. La suciedad o la grasa pueden arruinar la soldadura.

Las directrices de SMACNA están aprobadas por el ANSI (Instituto Nacional Americano de Normas). Esto significa que los métodos de soldadura que utilizo gozan de confianza mundial.

Remachado y otros métodos de unión

A veces, la soldadura no es la mejor opción. El remachado es útil cuando el calor puede dañar piezas delicadas. Los remaches unen piezas sin usar calor. Por ejemplo, he usado remachado de impacto en proyectos de embalaje. Este método reduce el desperdicio de material del 22 % al 2 %.

Otro método que utilizo es el conformado orbital. Utiliza menos fuerza y facilita el ajuste de las piezas. Es ideal para trabajos que requieren precisión y menos tensión en los materiales.

He aquí una comparación sencilla de estos métodos:

Estos métodos me permiten elegir la mejor manera de ensamblar cada recinto.

Garantizar la integridad estructural en envolventes metálicas personalizadas

Es fundamental garantizar la resistencia de la carcasa. Realizo pruebas para comprobar su capacidad para soportar condiciones adversas. Estas pruebas detectan puntos débiles y garantizan que la carcasa cumple con las normas.

Algunas pruebas que utilizo son las de vibración, choque térmico y corrosión por niebla salina. Estas pruebas muestran el rendimiento de la carcasa en diferentes entornos.

Aquí hay ejemplos de pruebas que hago:

Prueba de arena y polvo

Prueba de choque térmico

Prueba de humedad

Prueba de vibración

Prueba de corrosión por niebla salina

También sigo normas estrictas durante el montaje para garantizar la precisión. Por ejemplo, verifico la posición y el ángulo de las piezas para evitar errores.

Siguiendo estos pasos, me aseguro de que cada carcasa electrónica personalizada sea resistente, confiable y esté lista para su trabajo.

Acabado de superficies para envolventes de chapa metálica

El acabado superficial es importante para mejorar las cajas metálicas. Les ayuda a durar más, previene la oxidación y les da un aspecto atractivo. Elijo el acabado adecuado según dónde y cómo se usará.

Tipos de acabados (recubrimiento en polvo, enchapado, etc.)

Se utilizan diferentes acabados para distintos trabajos. El recubrimiento en polvo es mi favorito. Crea una capa resistente y lisa que previene rayones y oxidación. La galvanoplastia añade una fina capa de metal para mejorar la conductividad o prevenir la oxidación.

Para condiciones difíciles, utilizo anodizado. Este refuerza el aluminio y añade una capa protectora. Los acabados cepillados aportan un aspecto moderno y elegante. Cada acabado tiene un propósito, y elijo el más adecuado para cada caso.

Haciendo que los gabinetes sean más fuertes y a prueba de óxido

Los cerramientos deben ser resistentes y resistentes a los daños. Utilizo acabados que protegen contra el agua, los productos químicos y el calor. El recubrimiento en polvo funciona bien en exteriores porque bloquea los rayos UV y el óxido. El galvanizado recubre el acero con zinc para prevenir la oxidación.

Pruebo los acabados para asegurarme de que funcionen en condiciones difíciles. Las pruebas de niebla salina verifican su resistencia a la oxidación. Estas pruebas garantizan que la caja se mantenga resistente durante años.

Hacer que los gabinetes luzcan bien

La apariencia de una caja también es importante. Utilizo acabados que le dan un aspecto limpio y profesional. Los acabados mate dan un aspecto sencillo, mientras que los brillantes aportan brillo.

Los colores también importan. El recubrimiento en polvo ofrece muchas opciones de color para la marca o el diseño. Trabajo con los clientes para elegir acabados que se ajusten a sus ideas. Esto garantiza que la carcasa se vea y funcione a la perfección.

Garantía de calidad en la fabricación de metales de precisión

Métodos de inspección y prueba

Los controles de calidad comienzan con inspecciones y pruebas minuciosas. Reviso las materias primas para asegurarme de que cumplan con los requisitos. Durante la producción, detecto errores con antelación. Tras fabricar el producto, lo pruebo para confirmar su correcto funcionamiento.

Utilizo estos métodos para comprobar la calidad:

Las pruebas de estrés comprueban si el recinto puede soportar la presión.

Los microscopios detectan pequeños defectos que el ojo humano no puede ver.

Las pruebas de vibración muestran cómo funciona en situaciones de la vida real.

La norma ISO 9001:2015 me ayuda a cumplir con las normas globales. Se centra en mejorar y cumplir con altos estándares. Este sistema me ayuda a adaptarme a los cambios y a fabricar productos fiables.

Consejo: Realizar comprobaciones durante la producción reduce errores y ahorra tiempo.

Garantizar el cumplimiento de los estándares de la industria

Seguir las normas de la industria es fundamental para las carcasas de chapa metálica personalizadas. Utilizo normas como la ISO 2768 para los límites de tamaño y la ASME Y14.5 para las formas precisas. Estas normas garantizan la precisión y consistencia del producto.

Cada mercado tiene sus propias normas. Por ejemplo, Europa necesita que los productos cumplan con las leyes de seguridad y calidad de la UE. Mantenerme al día con estas normas garantiza que mis gabinetes funcionen en todas partes.

Algunos estándares clave que sigo son:

DIN 6930: Cubre piezas metálicas estampadas.

Directrices ANSI: garantizan la seguridad y la buena calidad.

Puntos de referencia ISO: Establece reglas globales de confiabilidad.

Controles de calidad finales antes de la entrega

Antes de enviar el producto, realizo comprobaciones finales para garantizar su calidad. Reviso el tamaño, el acabado y el ensamblaje para asegurar que coincida con el diseño. También realizo pruebas de resistencia y resistencia a la oxidación para garantizar su durabilidad.

El proceso de certificación incluye estos pasos:

Comprobación de los métodos actuales y formación de los trabajadores.

Establecer sistemas que sigan las reglas.

Superar auditorías por grupos certificados.

Mejorar y renovar periódicamente las certificaciones.

Estos pasos garantizan la máxima calidad de cada gabinete. Al centrarme en la calidad, ofrezco productos duraderos y de excelente rendimiento.

La fabricación de carcasas metálicas a medida requiere muchos pasos meticulosos. Estos incluyen el diseño, la selección de materiales, el corte, el moldeado, el ensamblaje de las piezas y el acabado. Cada paso garantiza que la carcasa funcione correctamente. La precisión y la fabricación de productos de alta calidad son fundamentales. Esto garantiza una larga vida útil y un buen funcionamiento en industrias como la aeronáutica, la electrónica y las energías renovables.

El mercado mundial de la chapa metálica demuestra su importancia. En 2024, su valor era de 18.930 millones de dólares. Para 2032, podría alcanzar los 25.510 millones de dólares. Este crecimiento demuestra la utilidad de estas carcasas en numerosos campos. Al centrarme en el detalle y la calidad, creo productos que resuelven problemas y son duraderos.

Preguntas frecuentes

¿Qué industrias utilizan carcasas de chapa metálica personalizadas?

Estas carcasas se utilizan en diversos sectores, como la electrónica, la industria aeroespacial, las herramientas médicas y las energías renovables. Mantienen las piezas seguras y duraderas en condiciones adversas. Su flexibilidad las hace importantes para diversas industrias.

¿Cómo se garantiza la precisión durante la fabricación?

Utilizo máquinas avanzadas como cortadoras láser y herramientas CNC. Estas máquinas me permiten crear tamaños y formas exactos. También reviso cada pieza para asegurarme de que coincida con el diseño.

¿Qué materiales funcionan mejor para los cerramientos exteriores?

Para uso en exteriores, el acero inoxidable y el acero galvanizado son excelentes opciones. No se oxidan y resisten las inclemencias del tiempo. El recubrimiento en polvo les proporciona aún más protección y prolonga su vida útil.

¿Es posible fabricar recintos personalizados rápidamente?

Sí, utilizo métodos rápidos como el corte y plegado láser. Estos pasos agilizan el proceso sin perder calidad. Realizar pruebas con antelación me ayuda a solucionar problemas rápidamente y a terminar a tiempo.

¿Son caros los acabados personalizados?

No siempre. El recubrimiento en polvo es resistente y económico. La galvanoplastia es más costosa, pero mejora la conductividad. Ayudo a mis clientes a elegir acabados que se ajusten a su presupuesto y necesidades.